Histoire de mon Extra 260

Le 29 avril 2020., je traduis le manuel de montage en

français.

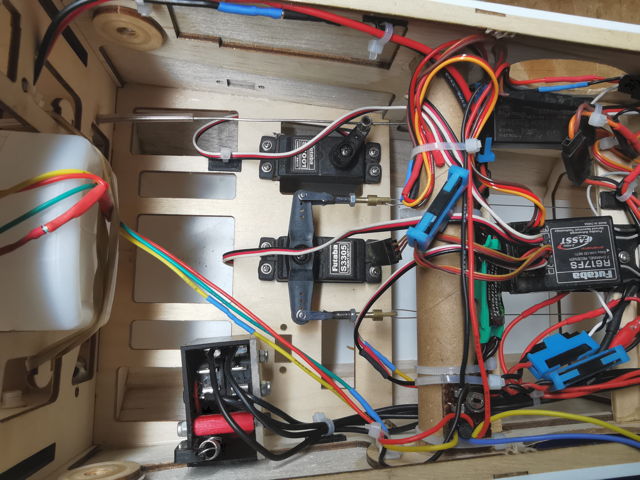

Le 5 mai, je mesure la consommation des mes servos.

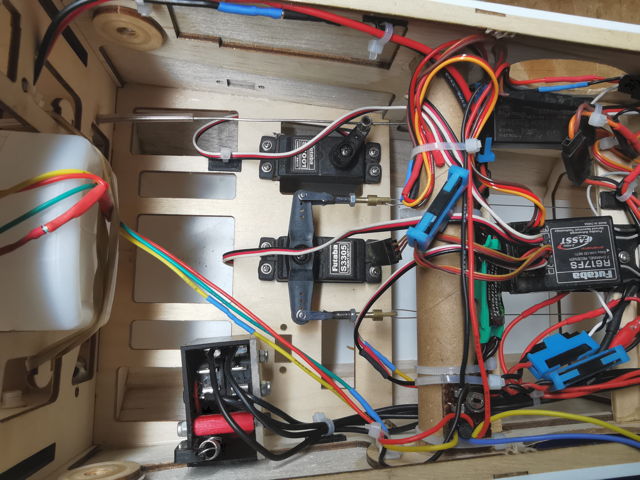

J'utiliserai 5 servos Futaba S3305 et 1 servos Futaba S3001 pour les gaz.

Je souhaite utiliser une double alimentation ainsi qu'un réchauffe bougie pour le moteur OS 120AX, je dois donc savoir quelle pourrait être la consommation maximale des servos.

Les servos S3305 ont un couple maximal de 8,93 Kg.cm c'est donc à ce couple que je mesure

le courant, il est de 1,2 Amp.

Une alimentation de 6 Amp est donc suffisante,

d'autant qu'elle peut généralement fournir un courant plus important durant un

temps restreint.

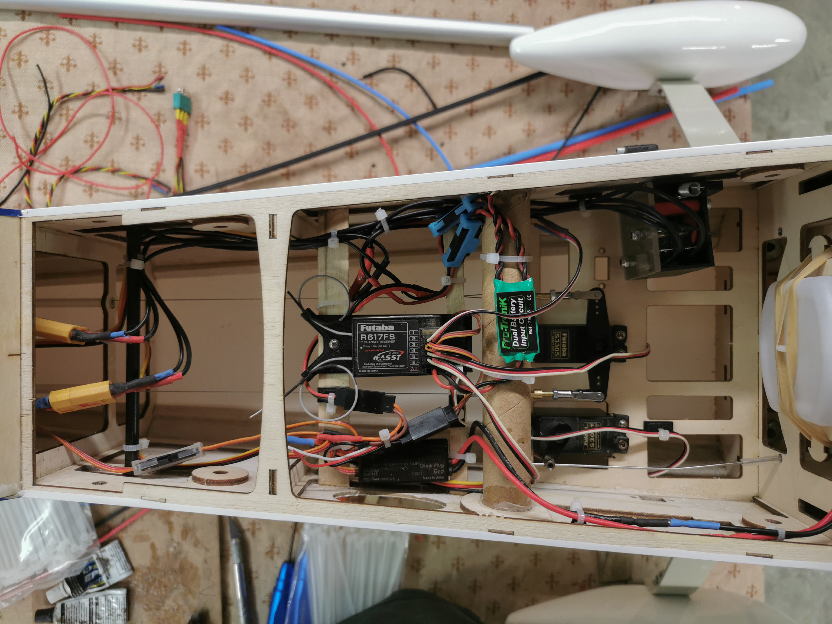

Je choisis utiliser le DBIC 6A de Protronik qui peut fournir

12A pendant 10 secondes.

Les deux packs LiPo seront des Kypom 2S 1300 mAh.

Le réchauffe-bougie sera un RCD3007 qui peut être contrôlé manuellement ou par la

télécommande et alimenté via le récepteur ou par un autre pack LiPo que celui

de réception.

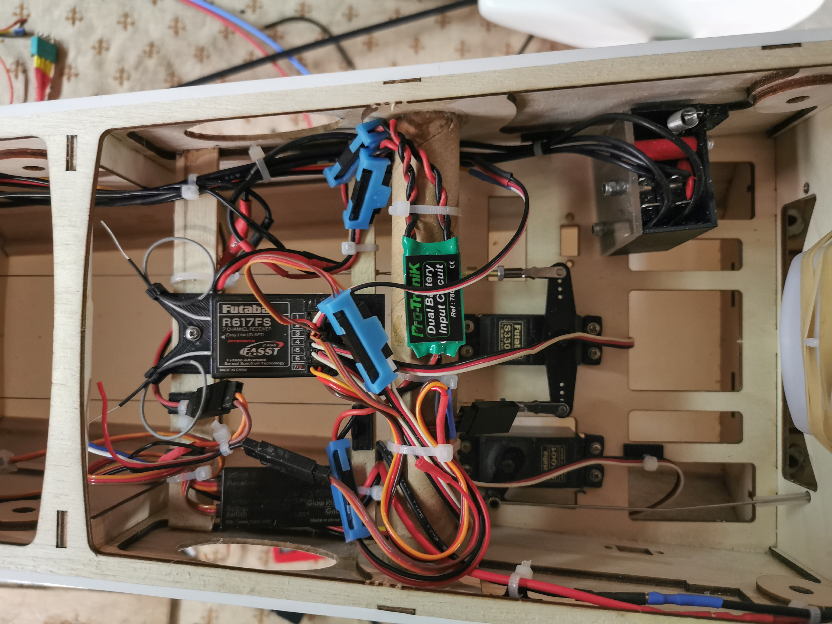

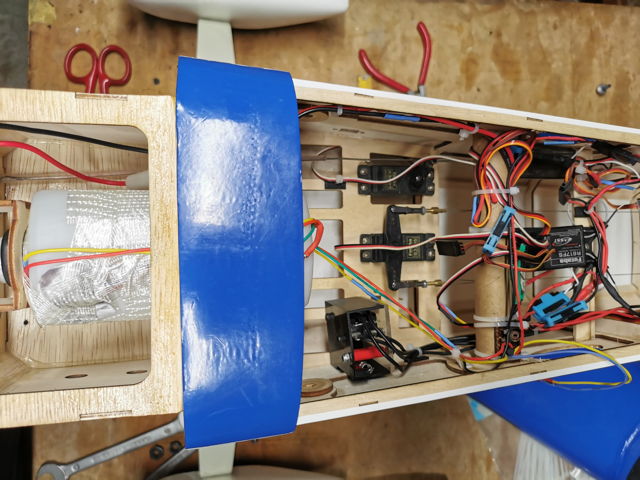

Mon récepteur sera un Futaba R617FS, la tension d'alimentation pourra

donc être de 6 volts sur l'ensemble du dispositif.

Le 6 mai 2020., j'essaye de faire la liste de mes prochains achats.

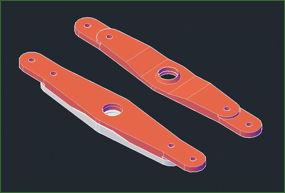

Le manuel de montage indique qu'il

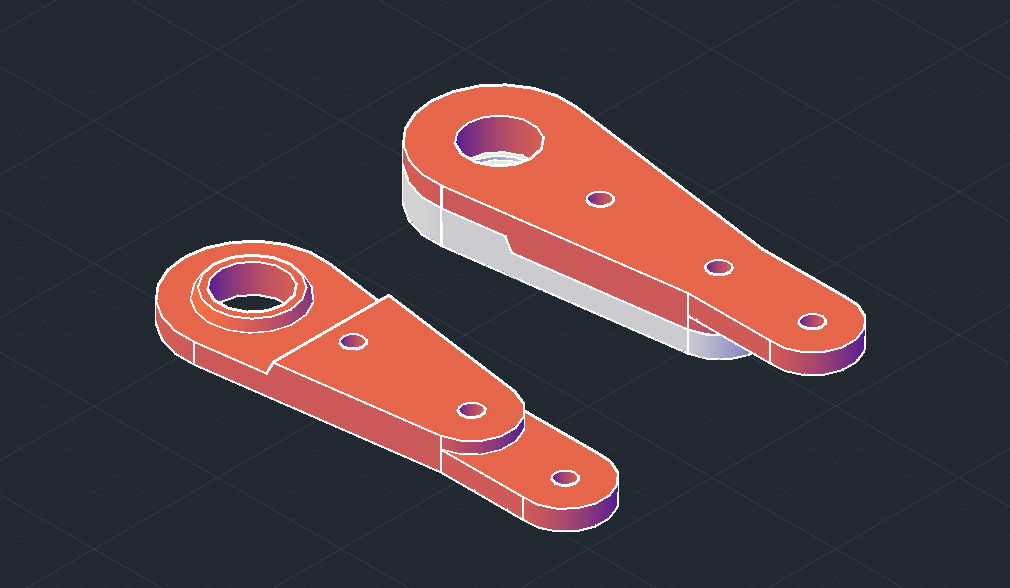

est recommandé d'utiliser des bras de servos de 70 mm de diamètre.

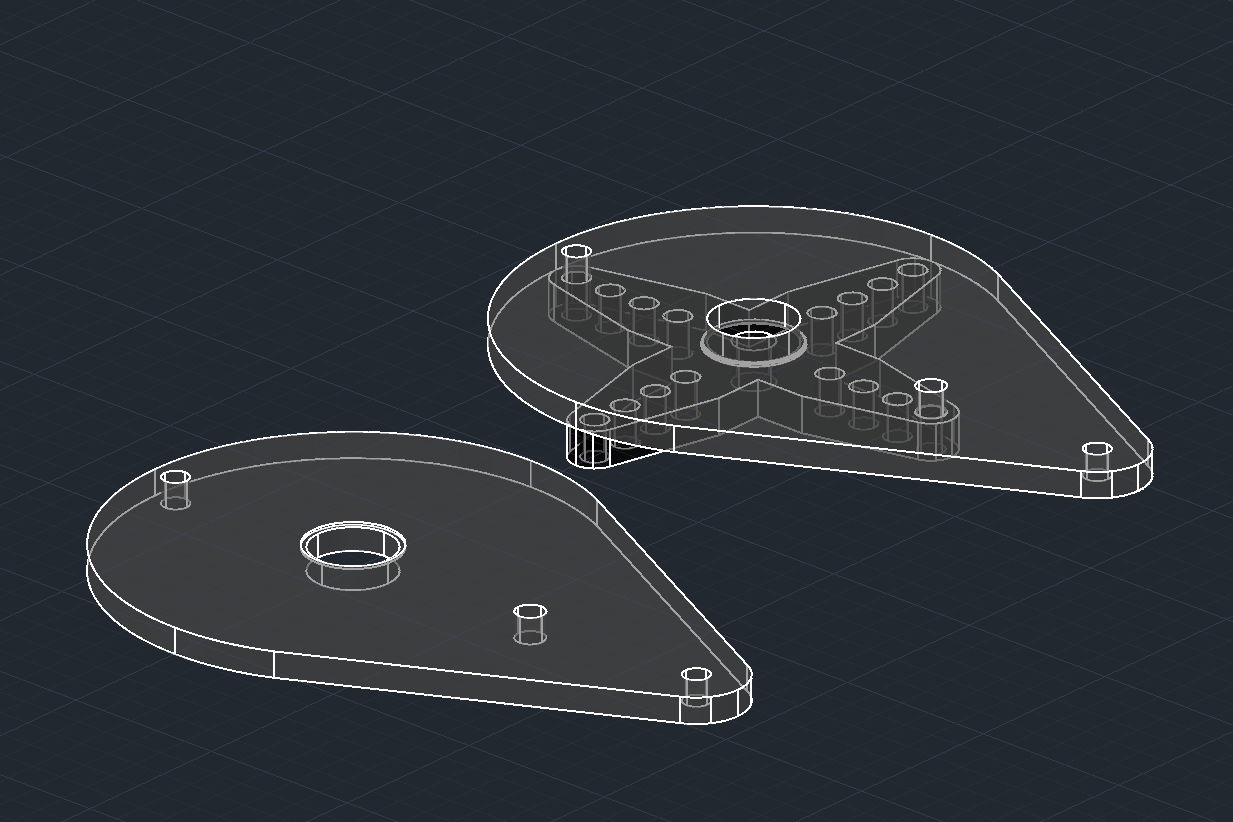

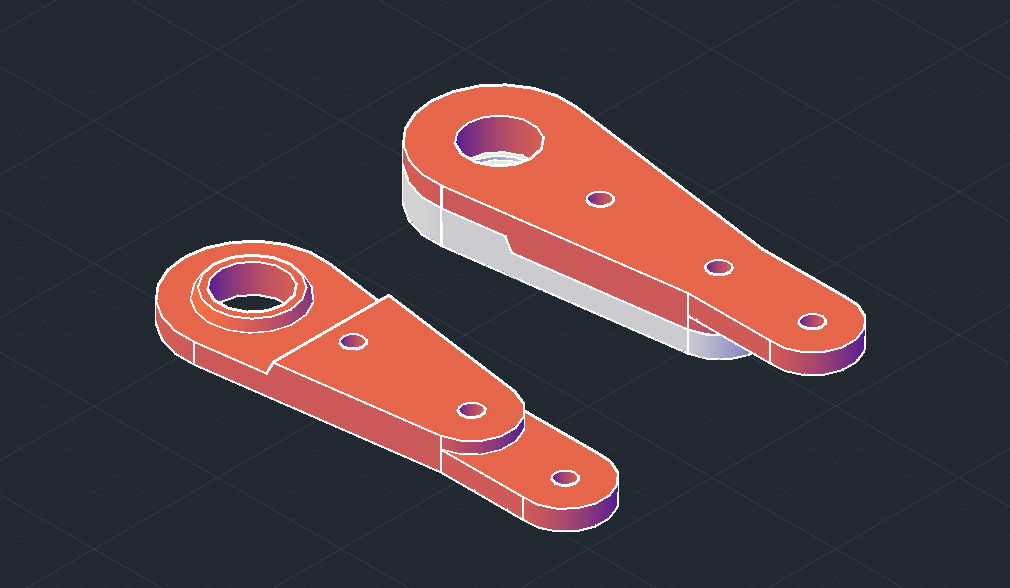

Je dessine donc une adaptation pour mes bras de servos Futaba avec les orifices à 70 mm.

Le 7 mai 2020., j'installe les charnières des surfaces de commandes.

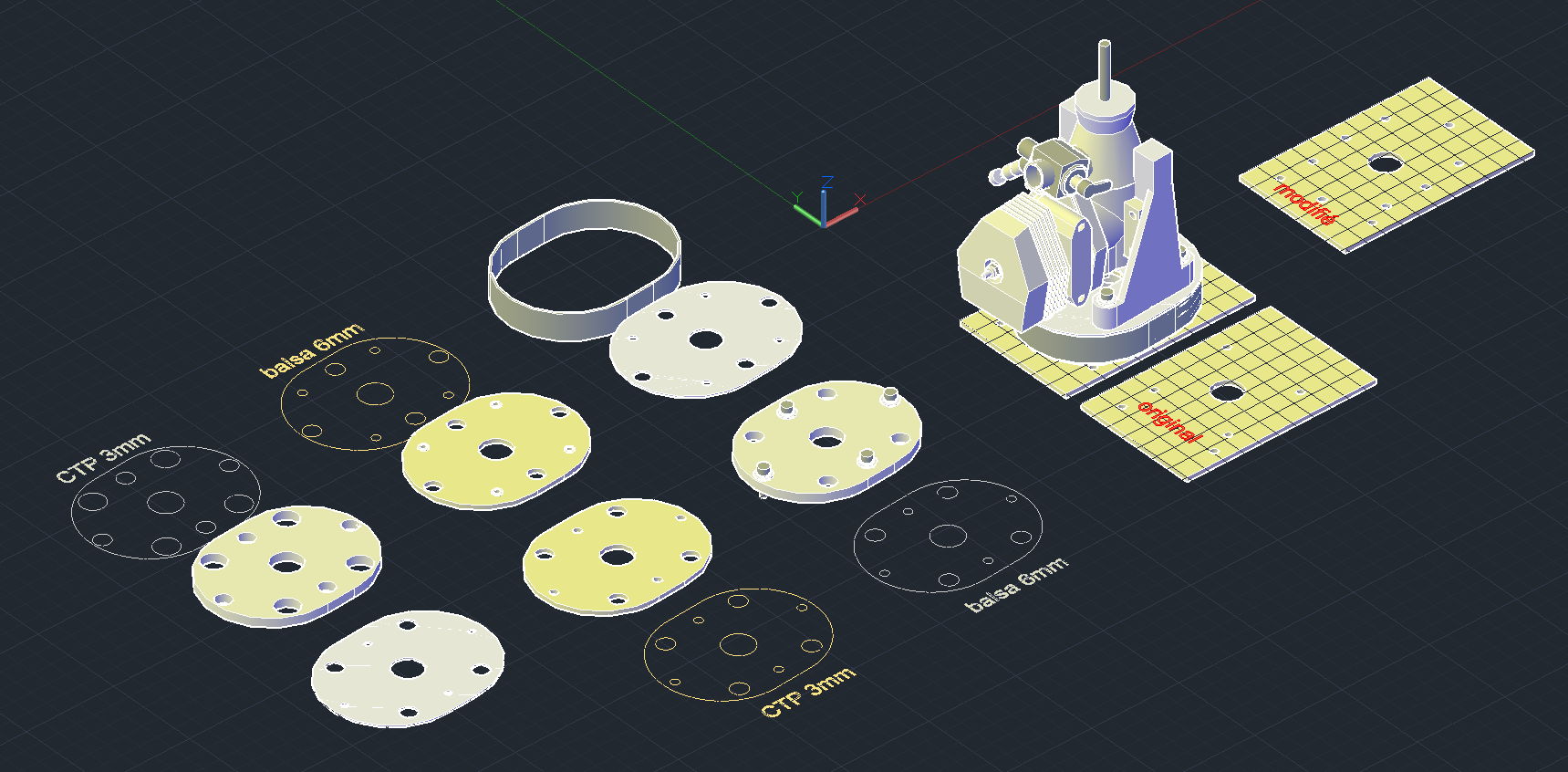

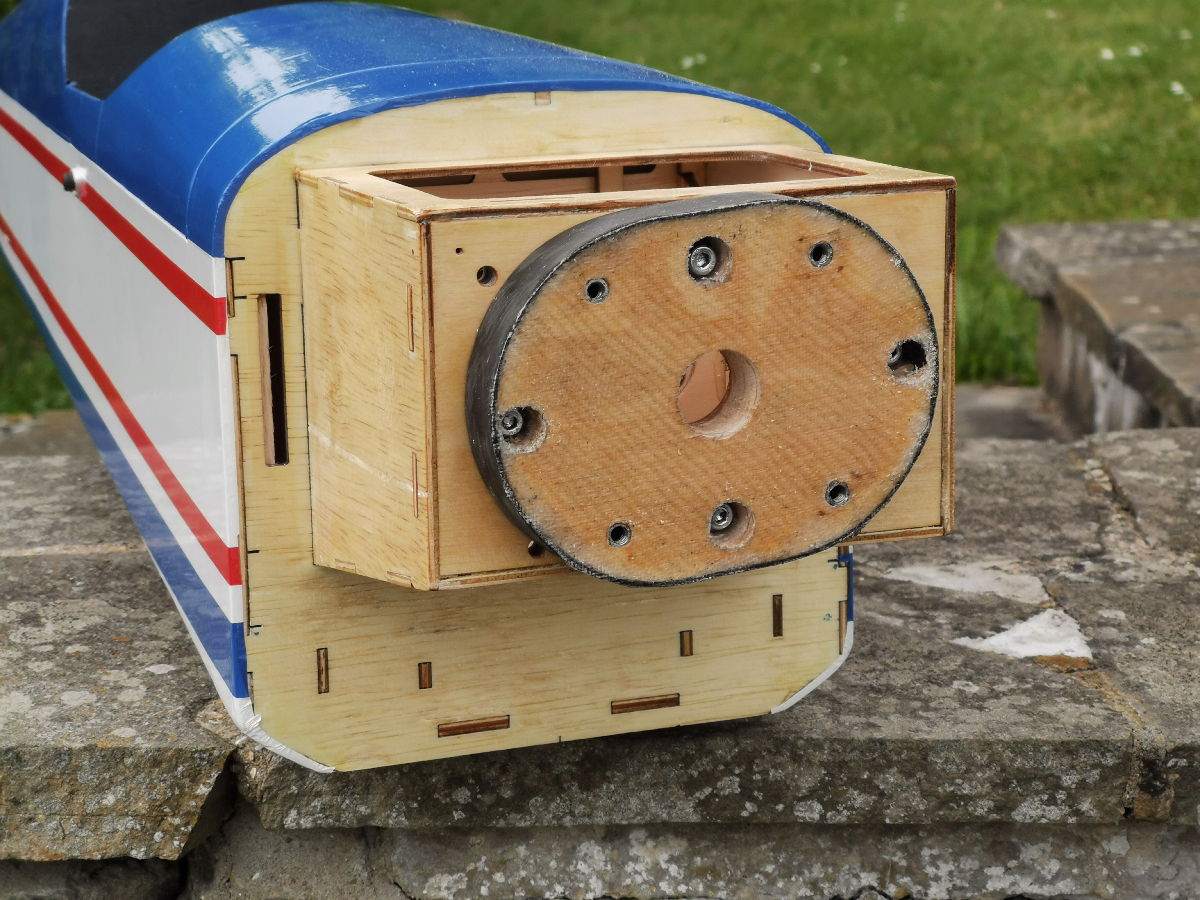

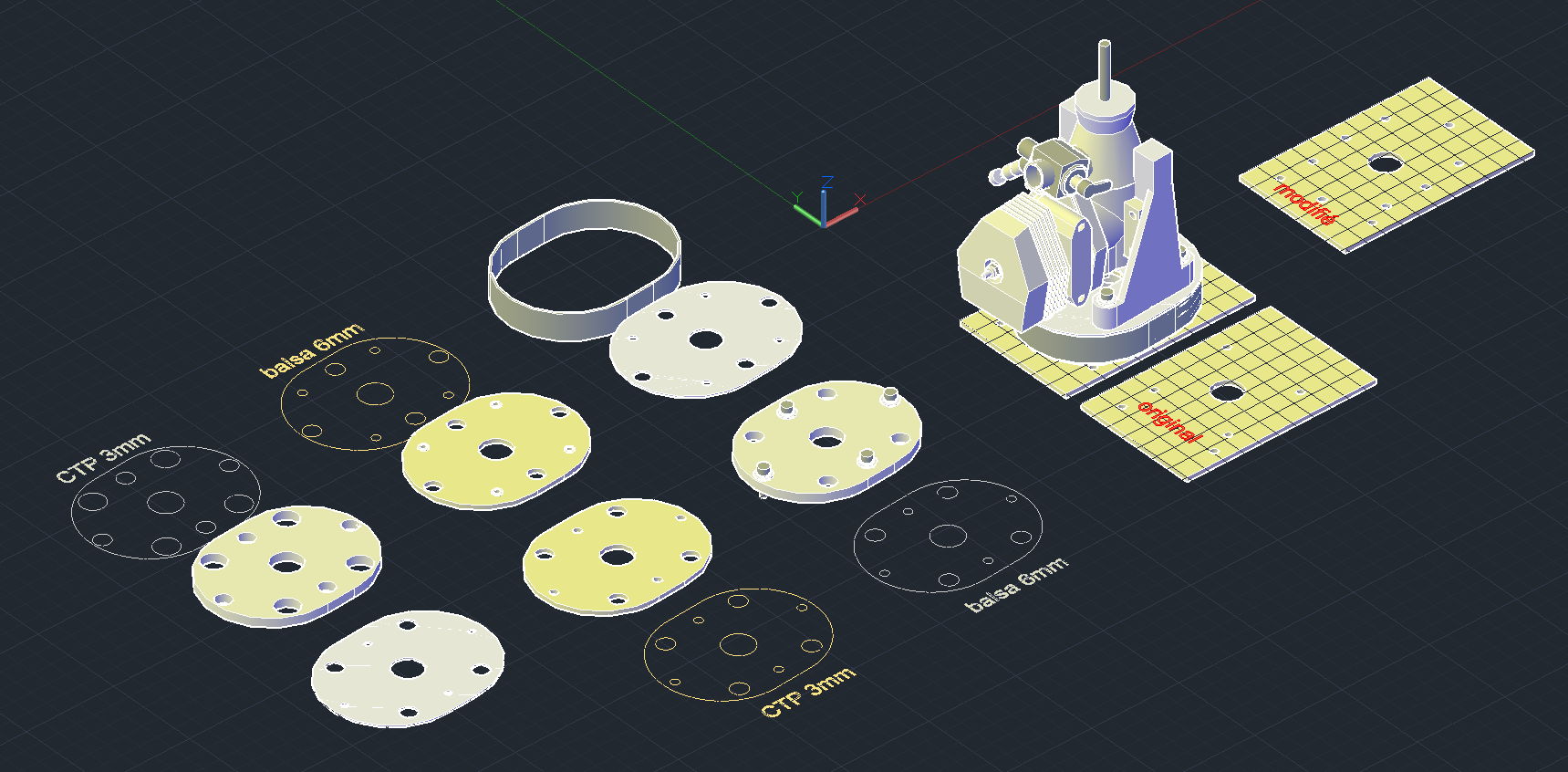

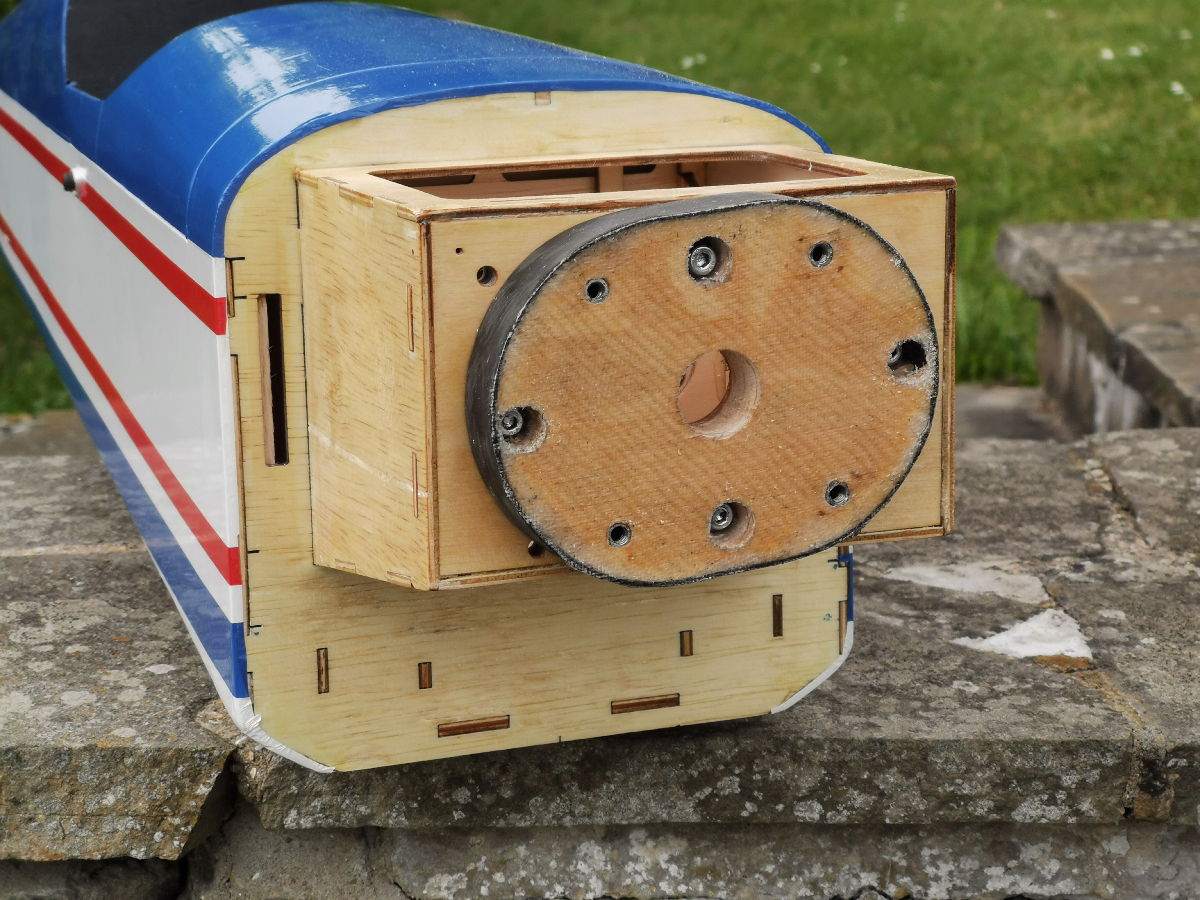

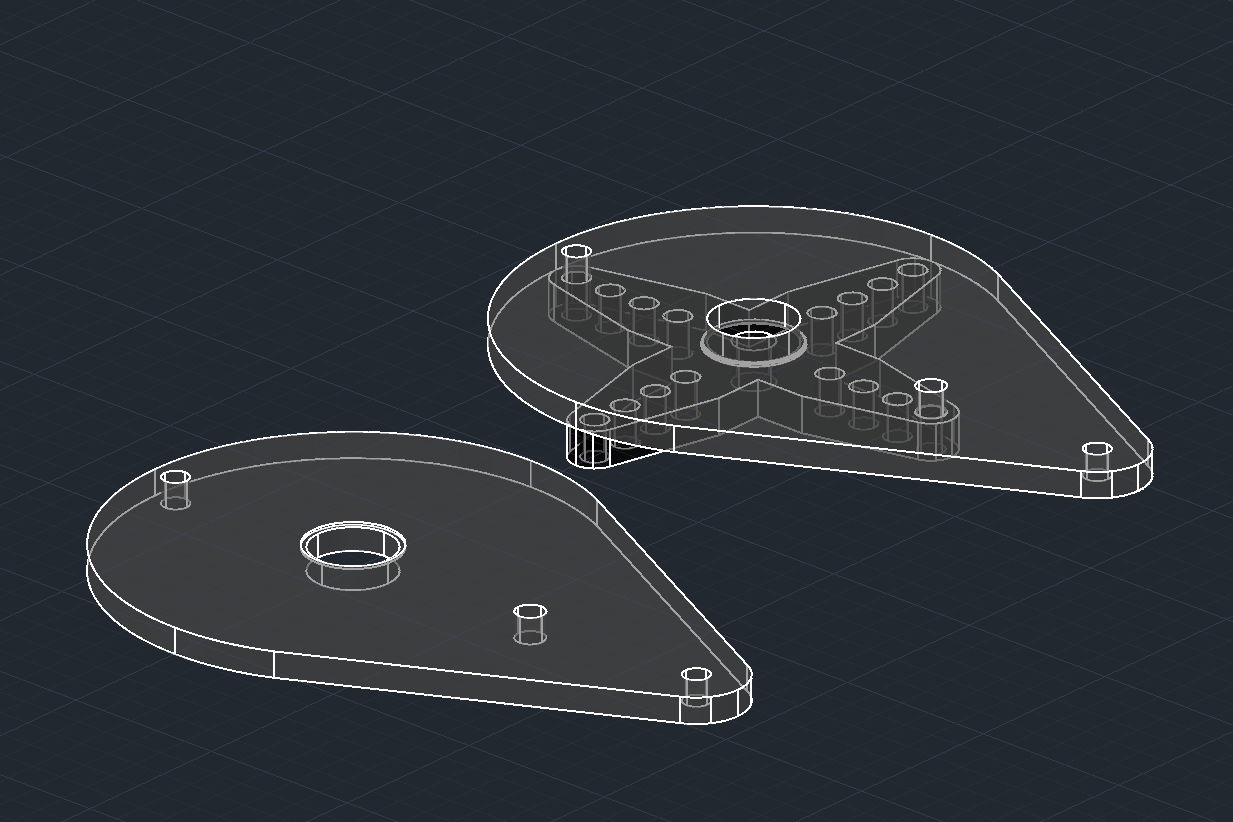

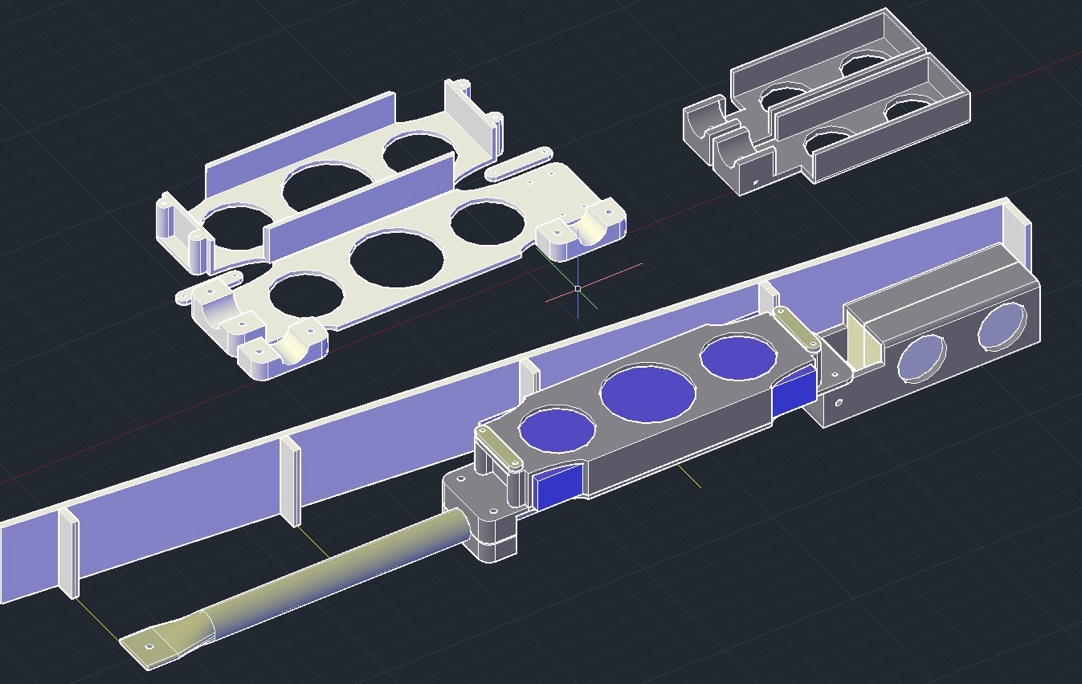

Le 9 mai, je termine le dessin d'un amortisseur pour le bâti moteur

car le bruit ne peut dépasser 78 dB.

Il s'agit d'un amortisseur "Hyde" décrit par Frédéric Monforte sur internet que j'ai adapté pour

l'OS Max 120AX sur l'Extra 260 de Seagull.

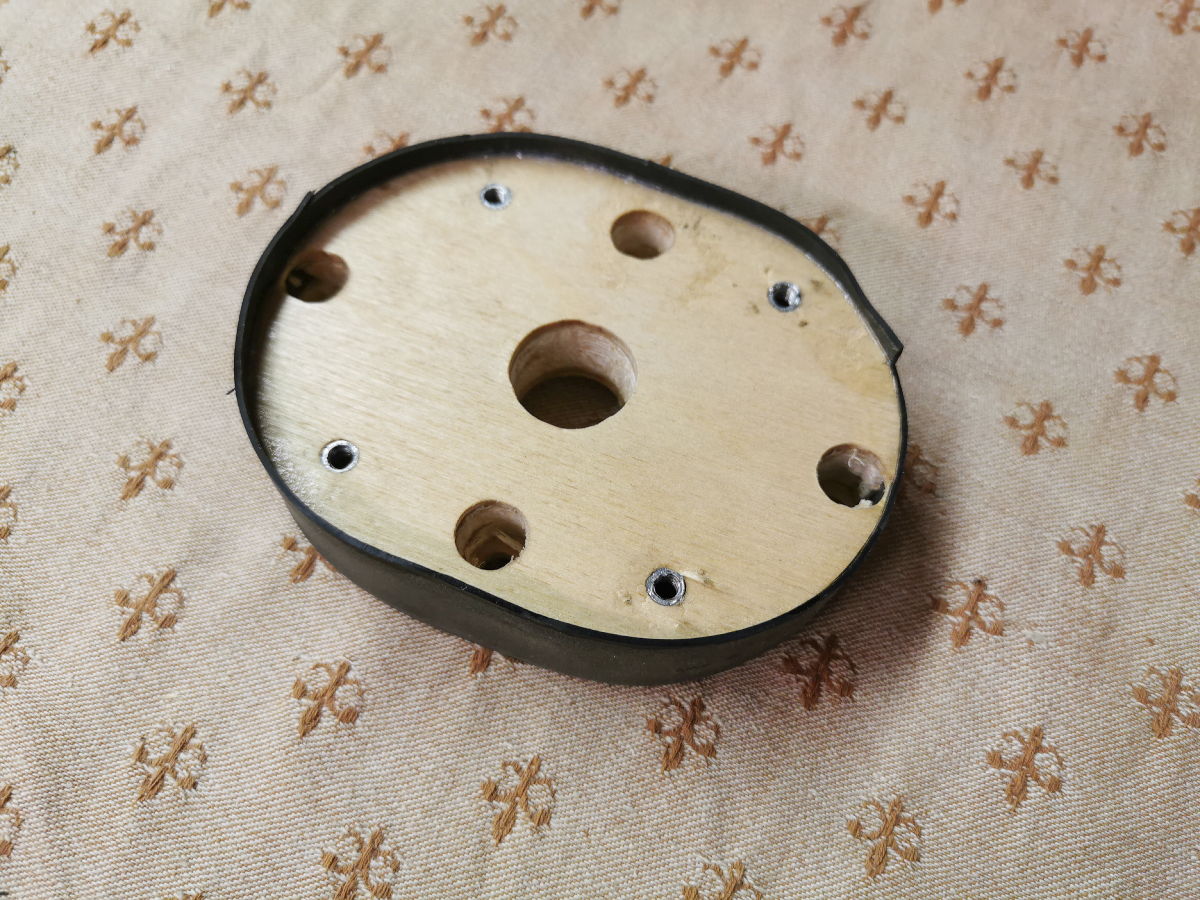

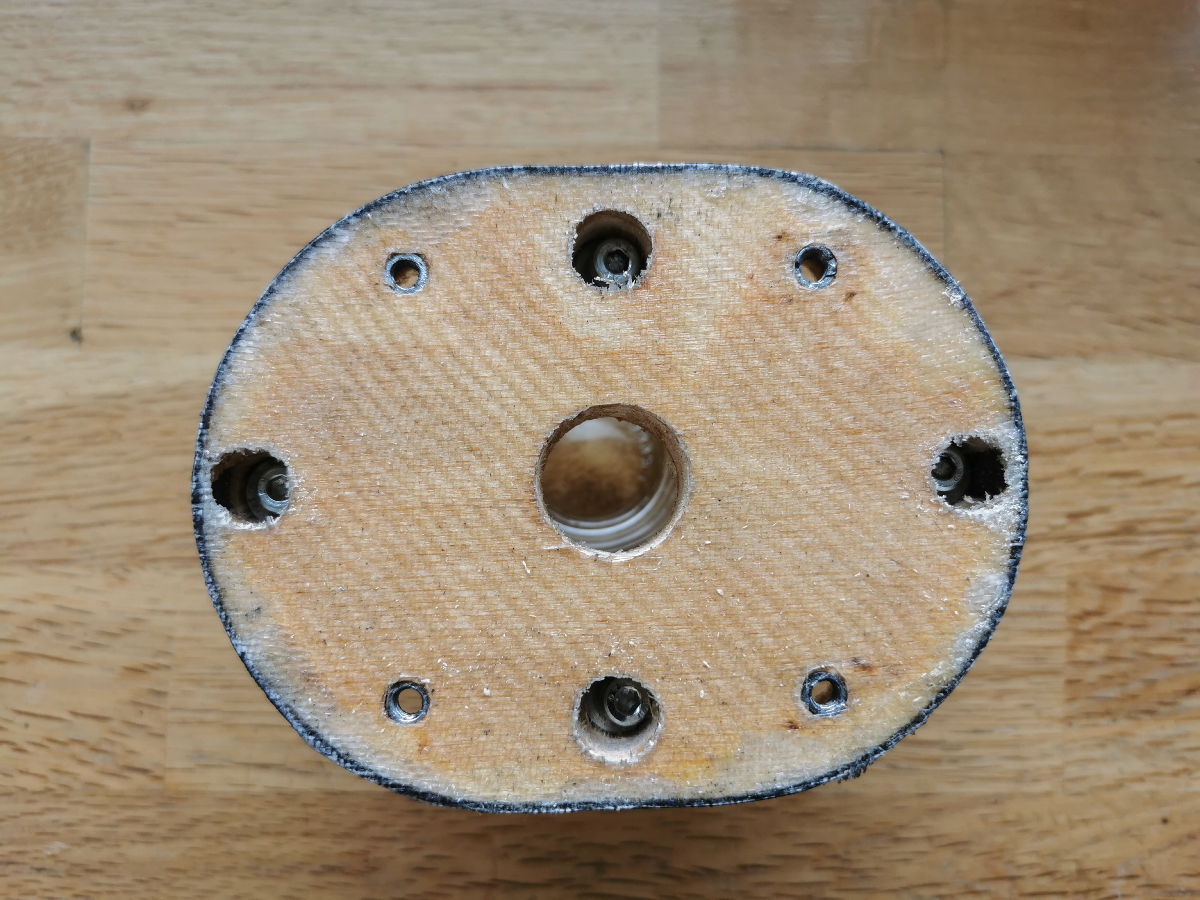

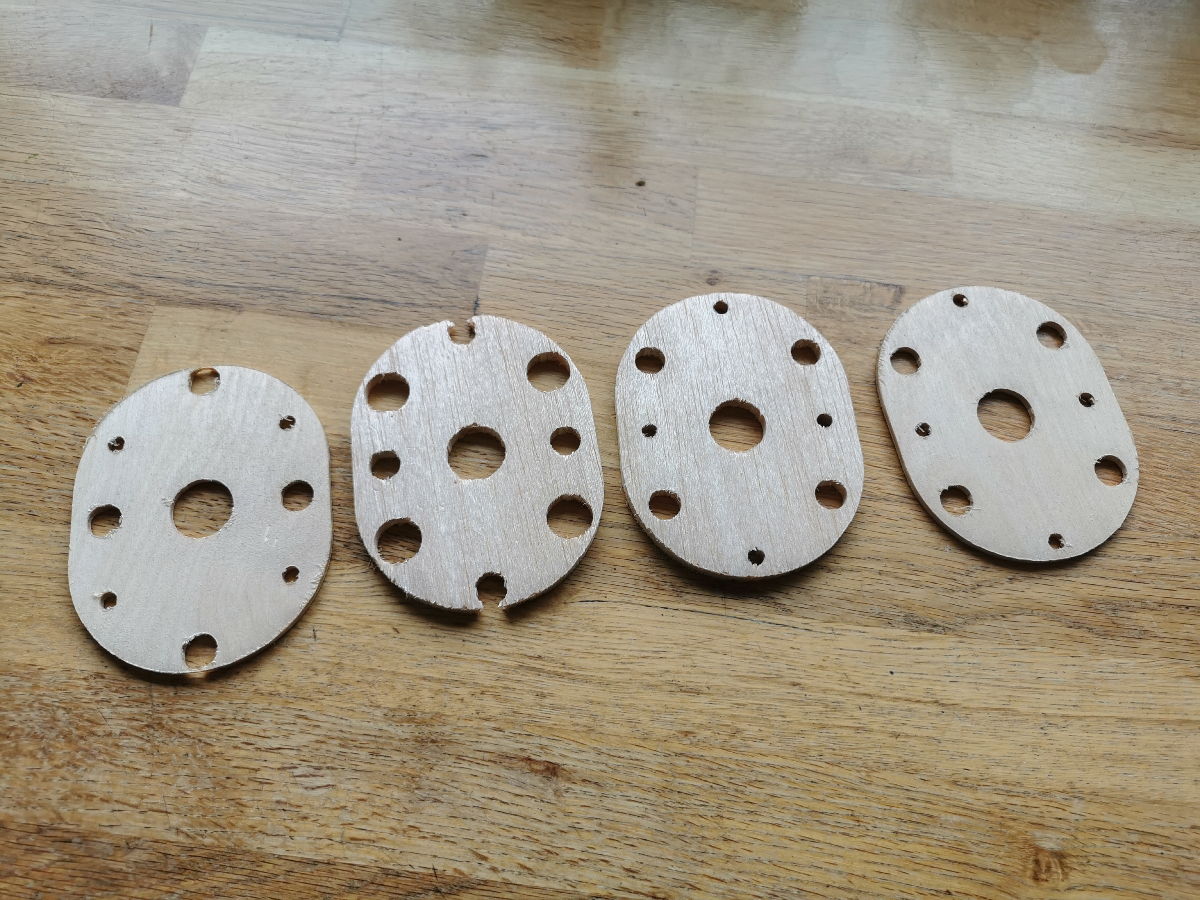

Deux flasques sont réalisées par la superposition d'une plaque de CTP 3 mm et d'une plaque de balsa 6 mm collées à l'époxy 30 minutes.

Les orifices des flasques correspondent aux fixations, 4 pour le bâti moteur et 4 pour le fuselage.

Les diamètres sont étudiés pour laisser passer les vis avec leurs flottes ou pour recevoir les

écrous à griffes.

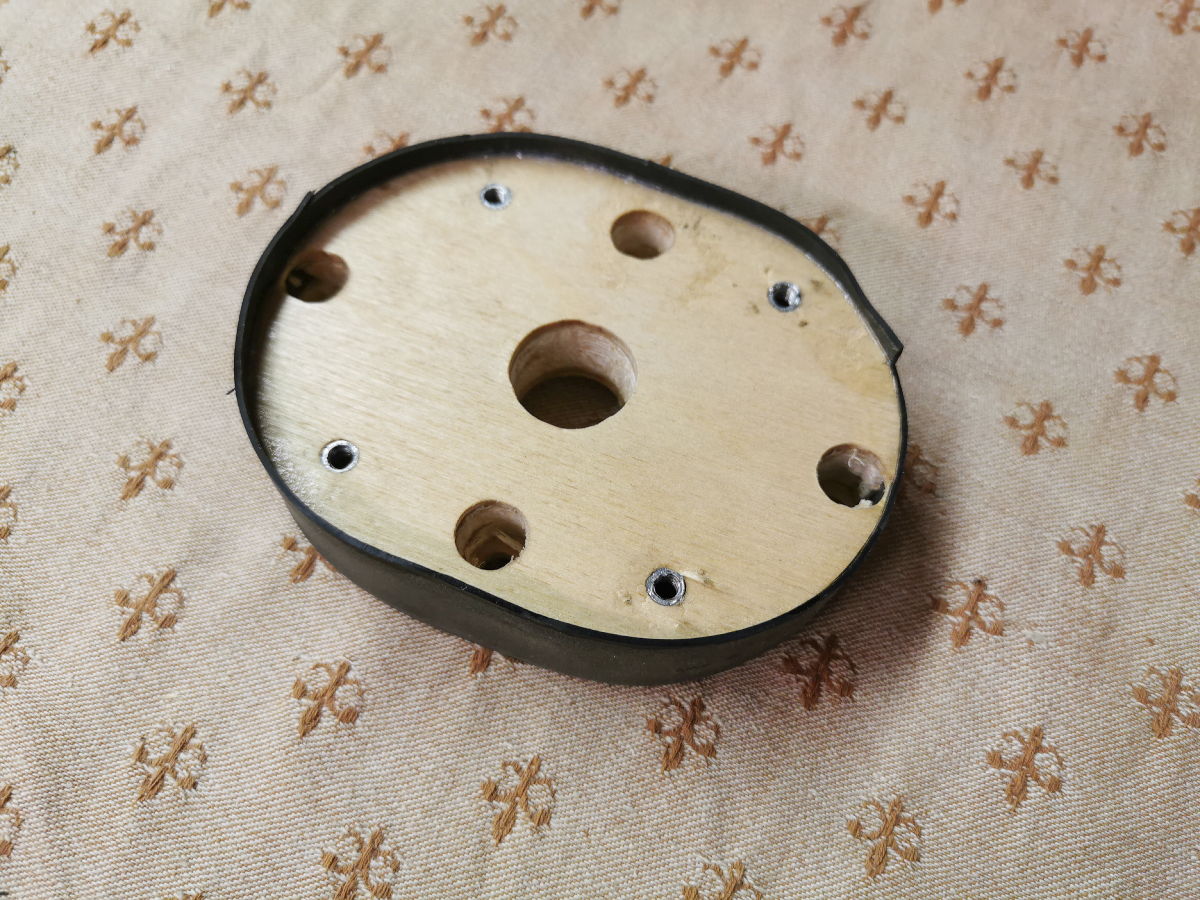

Les deux flasques sont ensuite placées avec les cotés balsa

l'un contre l'autre.

Plusieurs couches de caoutchouc (chambre à air) sont

ensuite collées sur les tranches en CTP uniquement. Le caoutchouc qui déborde

est ajusté au raz des plaques de CTP.

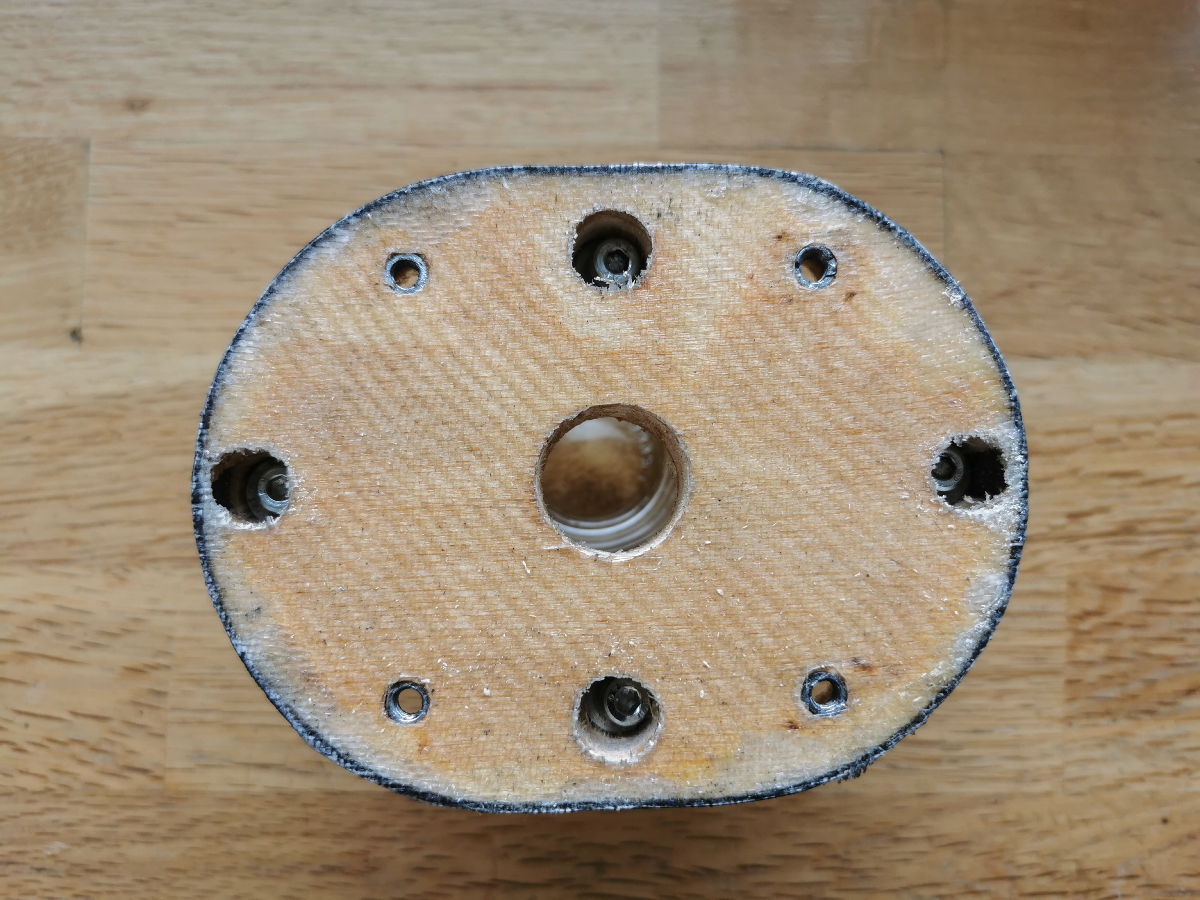

Pour terminer, les faces sont recouvertes avec 2 couches de tissus de verre à 100 grs/m2.

Le tissu de verre est d'abord collé à la cyano sur le caoutchouc uniquement puis le reste de sa

surface est passé à l'époxy.

J'avais déjà réalisé ce type de suspension pour un 35 cc à essence sans renconter de problème.

Le 10 mai 2020., je découpe les pièces à la CNC et je réalise la

suspension.

les deux flasques CTP+balsa

la chambre à air collée aux plaques de CTP

le caoutchouc coupé à raz des flasques

le recouvrement de fibre de verre à l'époxy

et voilà le travail

Le 11 mai 2020.

Malheur ! Cet Extra 260 est prévu

pour un moteur 90 2T ou 120 4T et moi j'ai un OS Max 120AX qui est un 2 temps.

L'écartement des 2 pièces du bâti moteur est de 57 mm et mon moteur n'entre pas

!!!

Qu'à cela ne tienne, j'ovalise

les trous de fixation et le moteur entre.

Je fais des photos avec le moteur installé

seul et d'autres avec le capot seul afin de vérifier que le capot pourra être

installé avec ce moteur.

Le bâti moteur devrait être

recoupé à l'avant car il est avancé de 20 mm par l'amortisseur mais cela ne sera

pas nécessaire, il entre dans le capot.

Le 12 mai 2020..

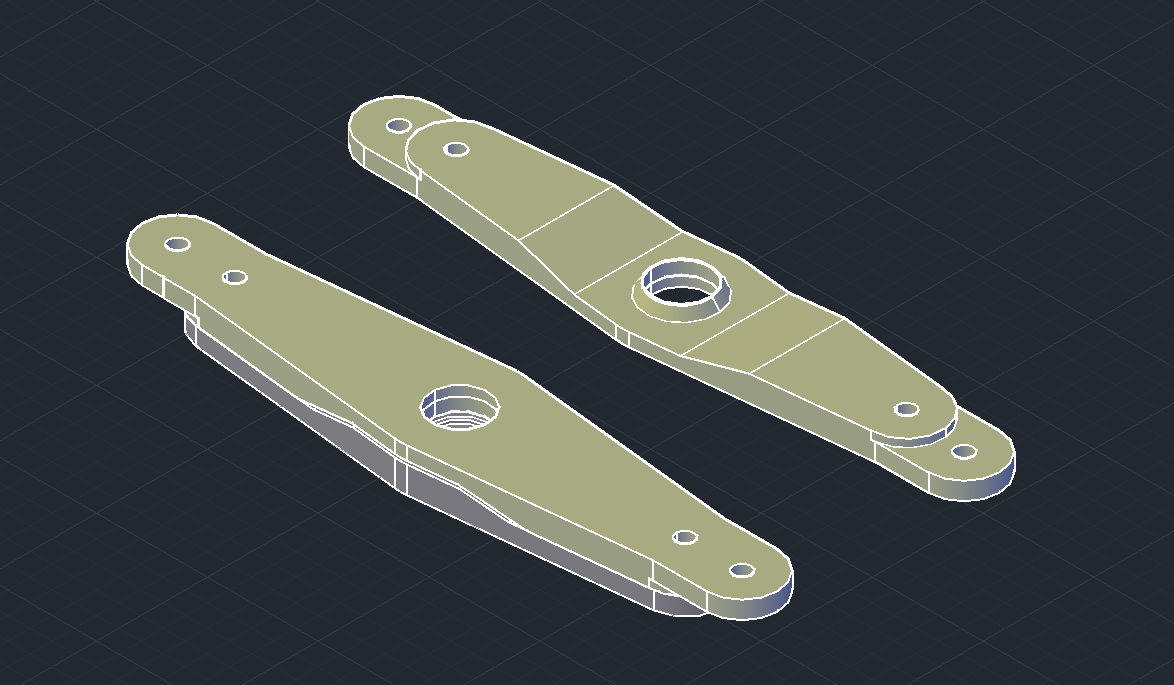

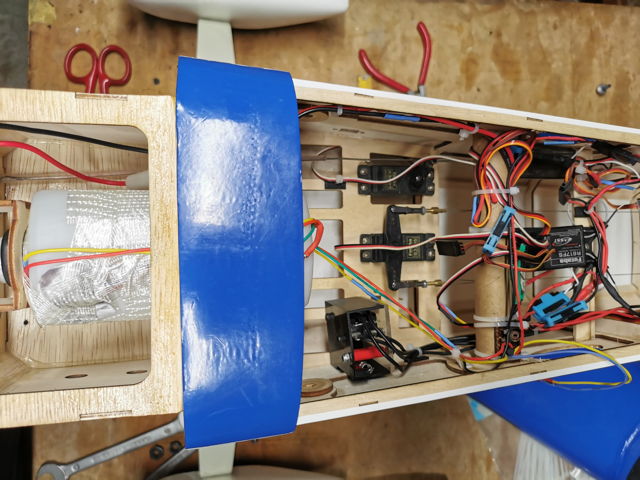

Je fixe tous les servos et je réalise la tringlerie des gaz. Je dessinne et imprime des rallonges pour les mono-bras de servo.

Le 15 mai 2020.

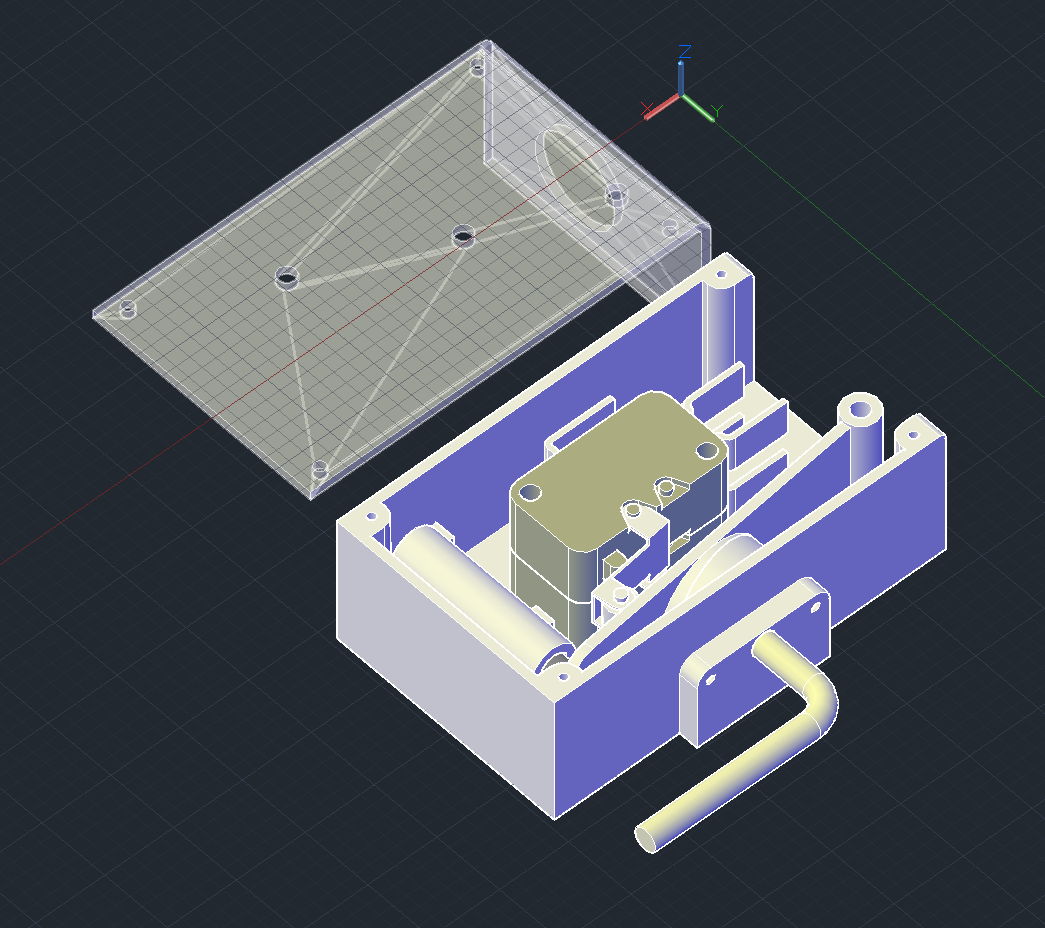

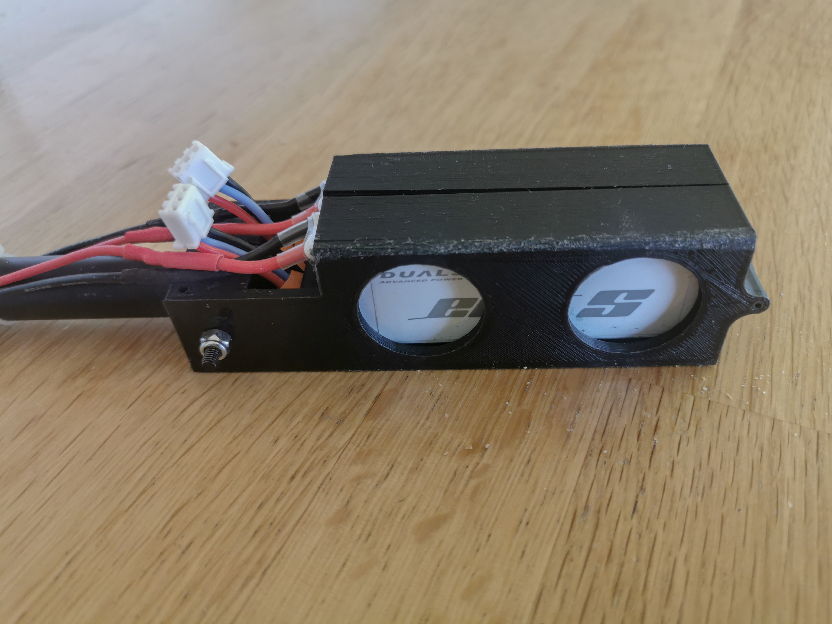

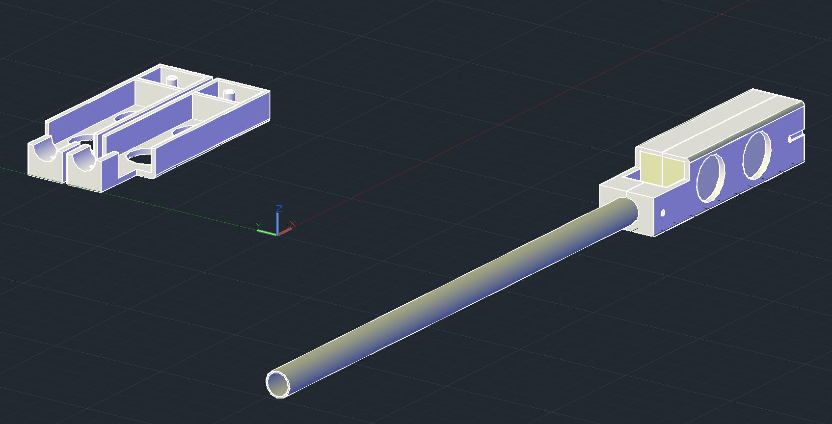

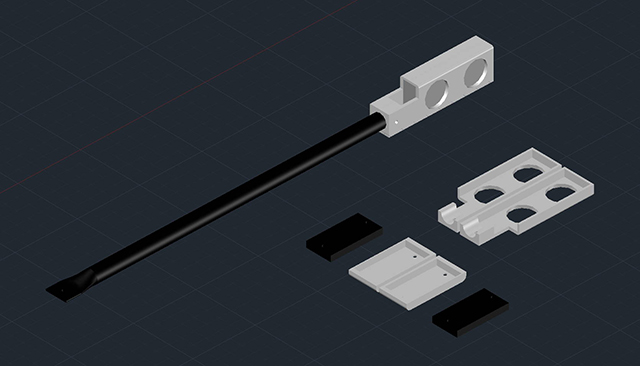

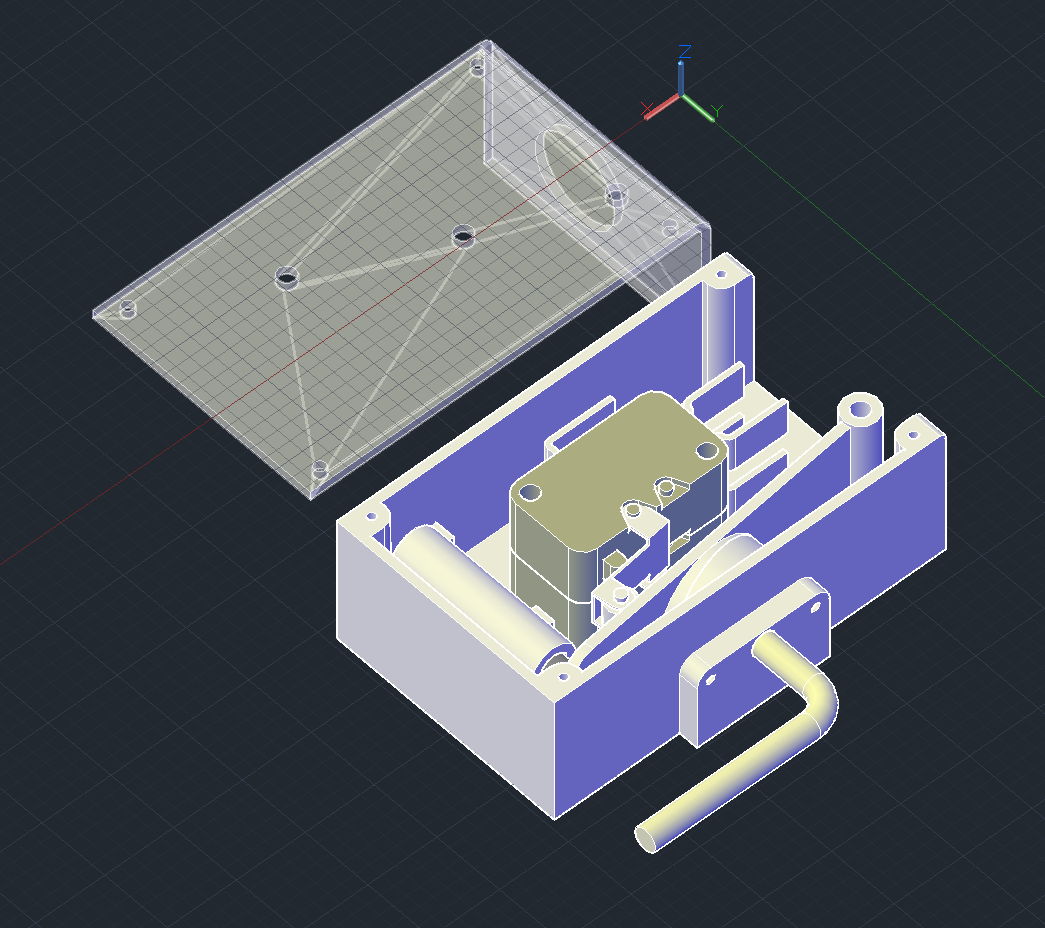

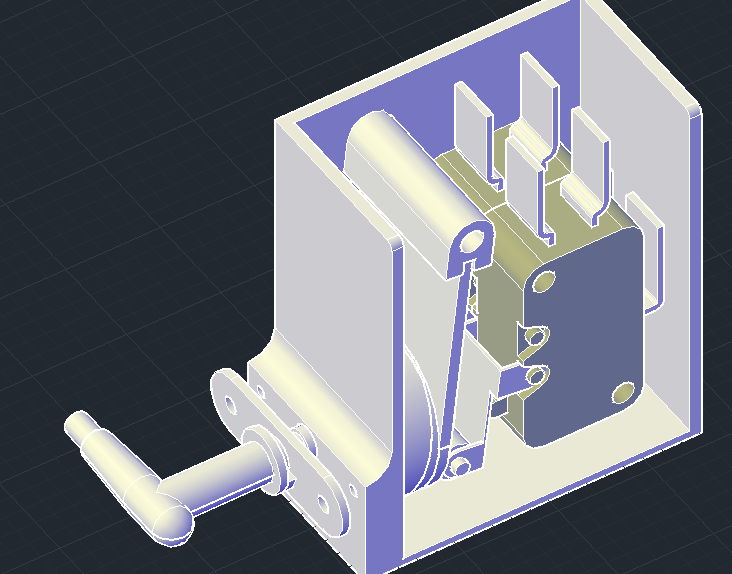

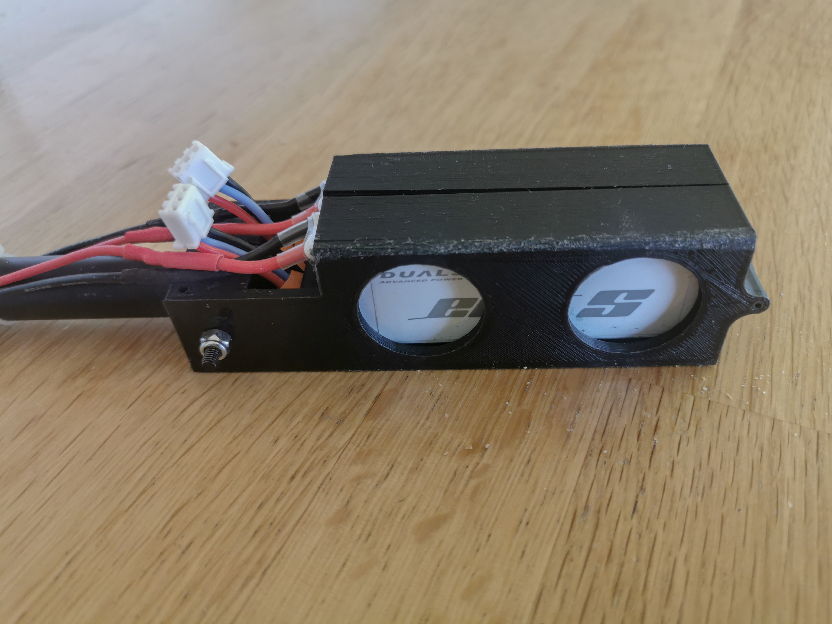

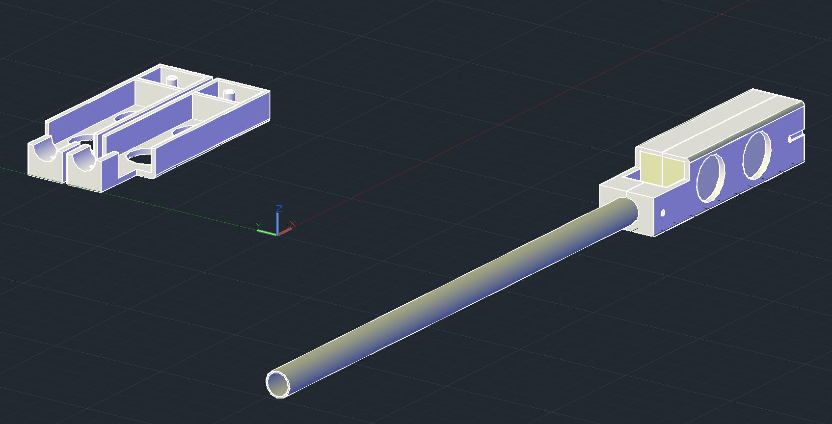

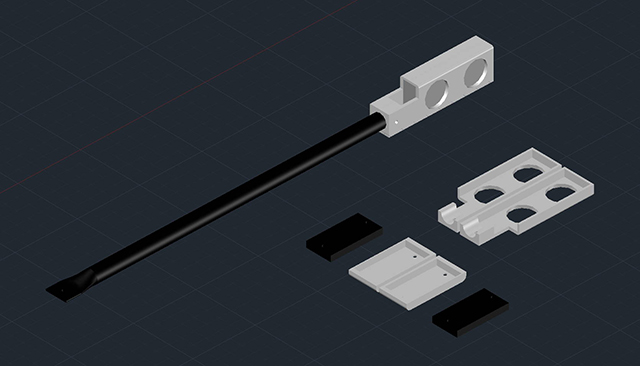

Je conçois un inverseur double pour l'alimentation électrique à partir de 2 micro-switches 8 Amp.

L'avantage de ce système est la

sécurité due à la valeur du courant autorisé (8 A) et au fait que les contacts

sont protégés de toute polution.

Les leviers des micro-switches

sont poussés par un levier imprimé en PLA comportant un relief circulaire (disque)

à épaisseur variable.

La commande de l'interrupteur

simule un tube de Pitot. Ce levier fait pivoter un autre disque à épaisseur

variable posé contre le premier.

Dans la position de repos (tube

de Pitot dirigé vers l'avant) les disques sont posés parallèlement l'un contre

l'autre. Les contacts "normalement fermés" alimentent l'avion.

Dans la position courant coupé

(tube de Pitot dirigé vers l'arrière), les disques présentent l'un à l'autre

leurs cotés les plus épais.

Le levier fait pression sur le

ressort situé dans le tube (sur la gauche de la boîte dans l'image) et les

micro-switches basculent. Les contacts "normalement fermés" sont donc

ouverts.

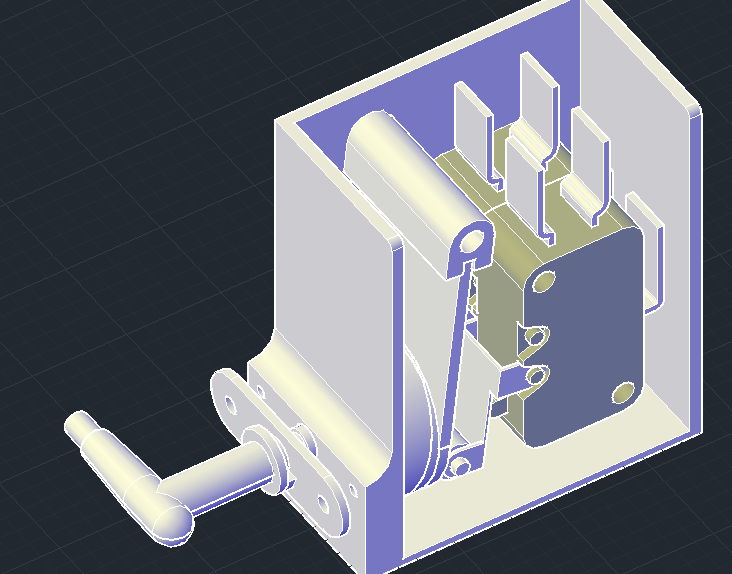

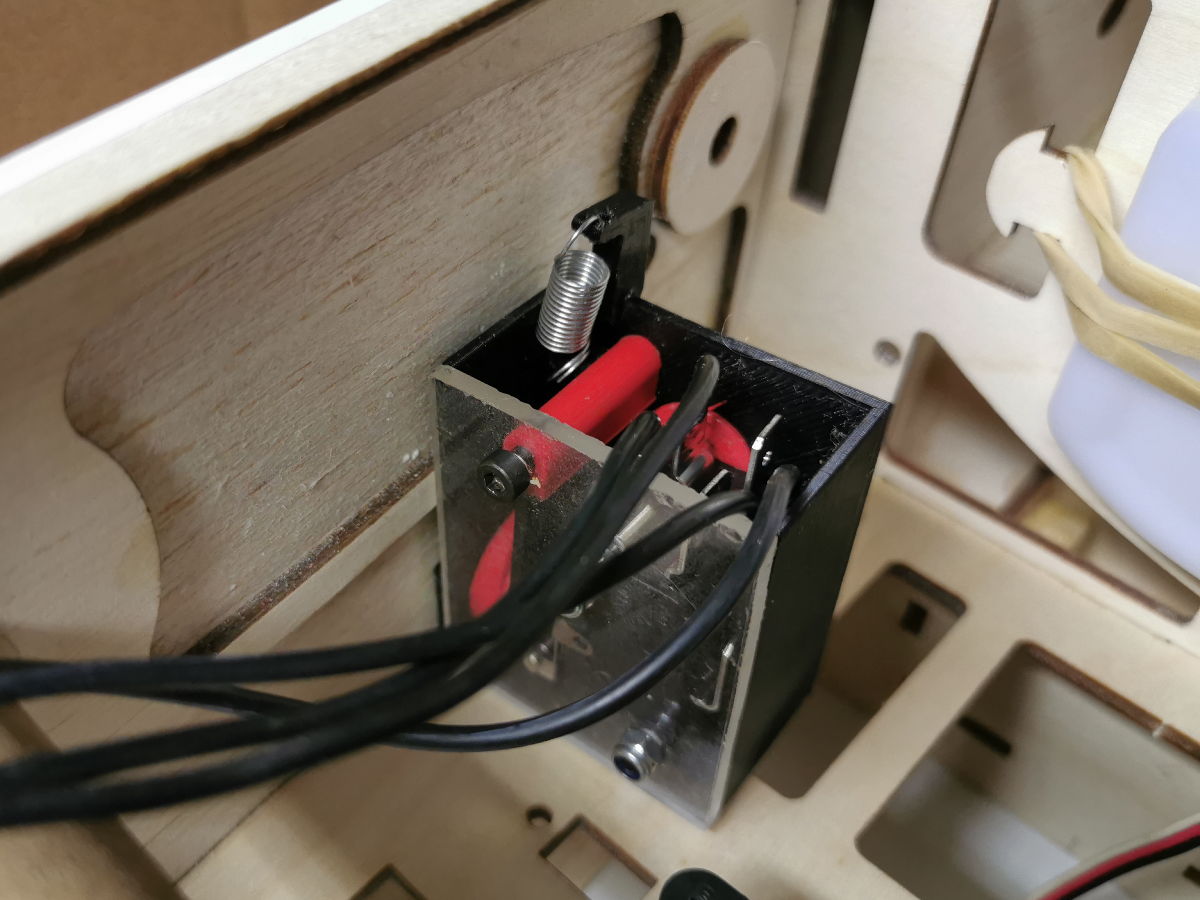

Le 19 mai 2020.

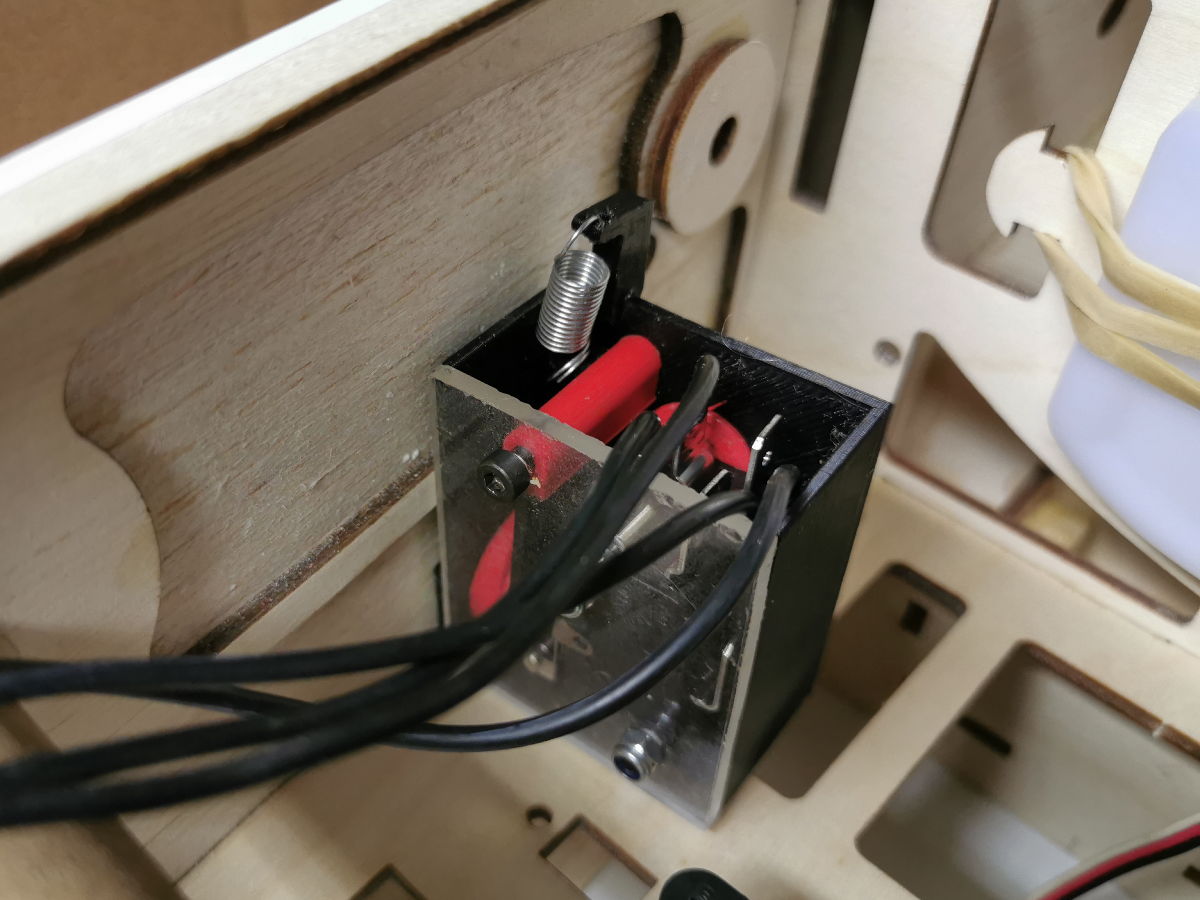

Après m'être rendu compte que cet

interrupteur gênait le servo de direction, je décide de le placer

verticalement. J'enlève le ressort qui n'est pas nécessaire.

Je trouve ce tube de Pitot plus joli qu'un interrupteur.

Le 20 mai 2020.

Finalement, je décide d'ajouter

un ressort de rappel pour être certain que le tube de Pitot/interrupteur ne

change d'état avec le vent et les vibrations.

Le 23 mai 2020.

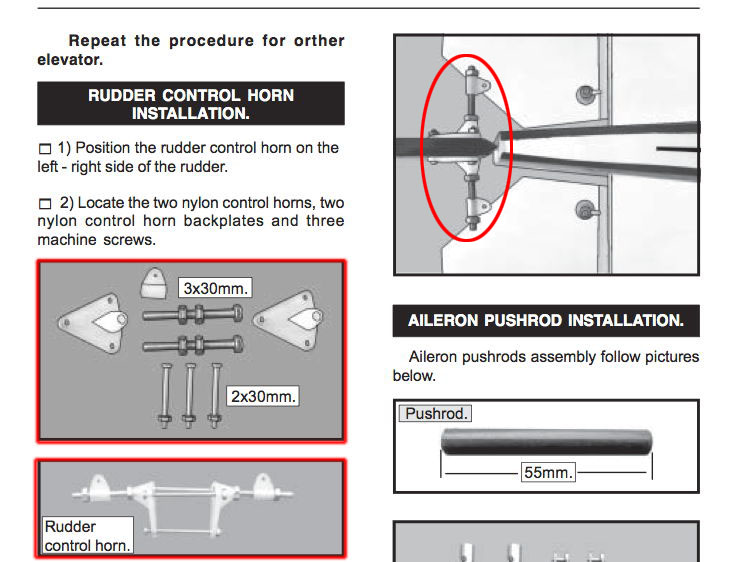

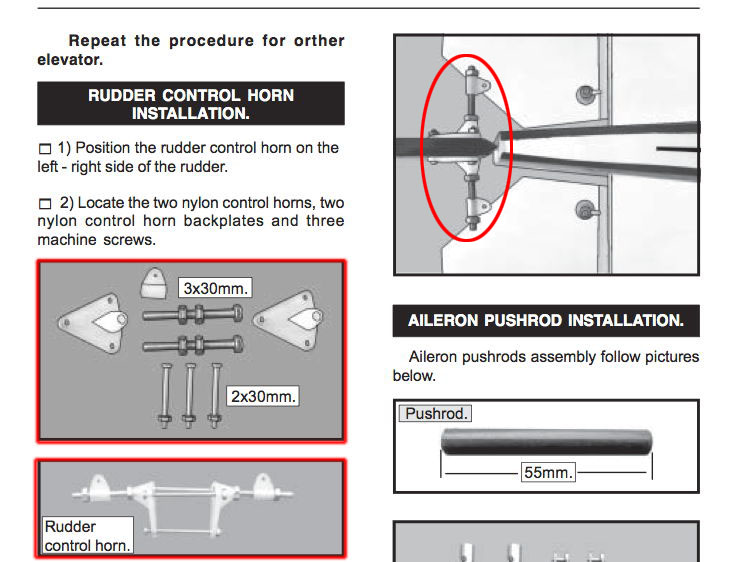

Je constate que le matériel

fourni comme guignol de dérive est une pièce en fibre et ne correspond pas au

manuel de montage.

La pièce comporte une partie droite de 12 mm qui s'insère

dans la dérive dont l'épaisseur fait 8 mm et la dérive n'est pas prédécoupée

pour cette pièce.

Je suis obligé d'utiliser la machine CNC (que possèdent bien

peu de modélistes) pour réaliser la découpe et je ne suis pas content.

J'avais déjà installé les servos

d'ailerons et vérifié le sens d'après le manuel. Là aussi, le manuel est erroné

car il faut retourner les servos pour pouvoir utiliser les tringles fournies.

J'installe les guignols d'ailerons et de profondeur en utilisant de la colle époxy

4 minutes car ma commande d'époxy 30 minutes n'arrive pas (je commence à

trouver le temps long).

Le 24 mai 2020.

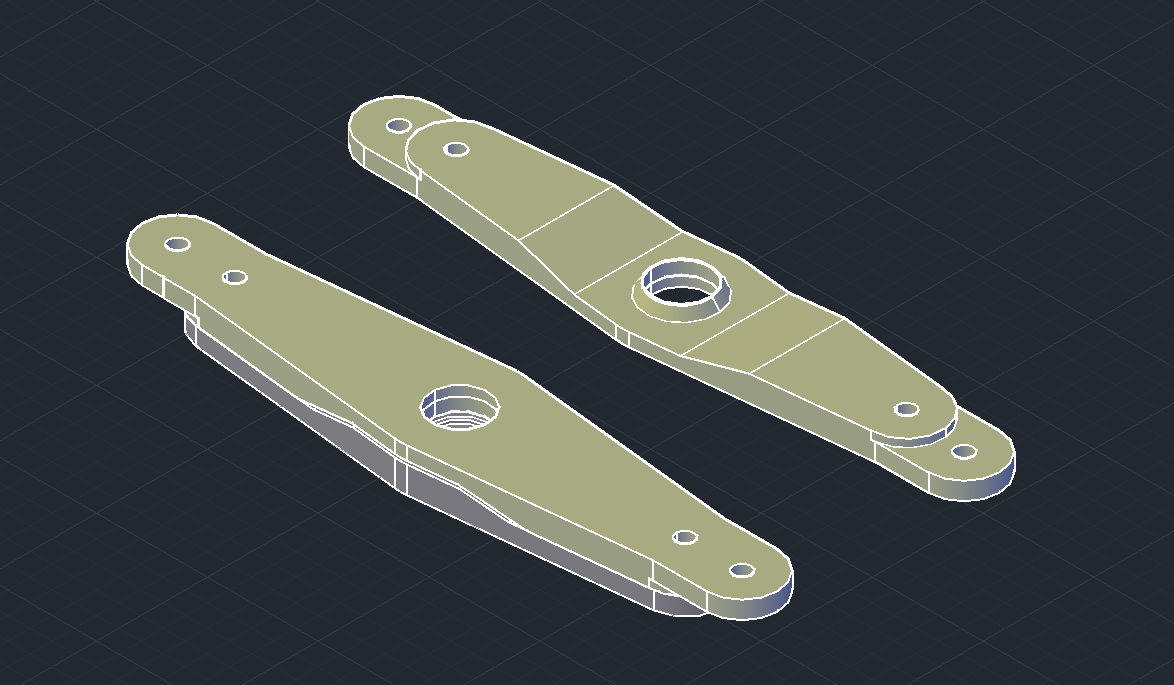

Je dessine et imprime les

palonniers des servos de profondeur.

Le palonnier de servo de direction est un

peu trop grand et frotte sur l'interrupteur général, je le raccourci légèrement.

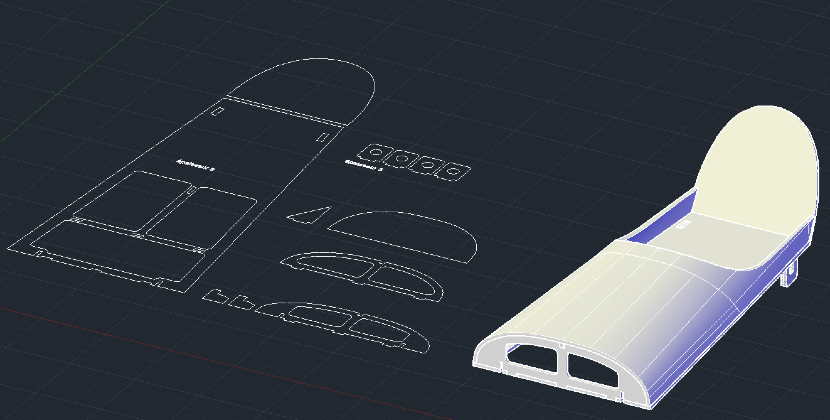

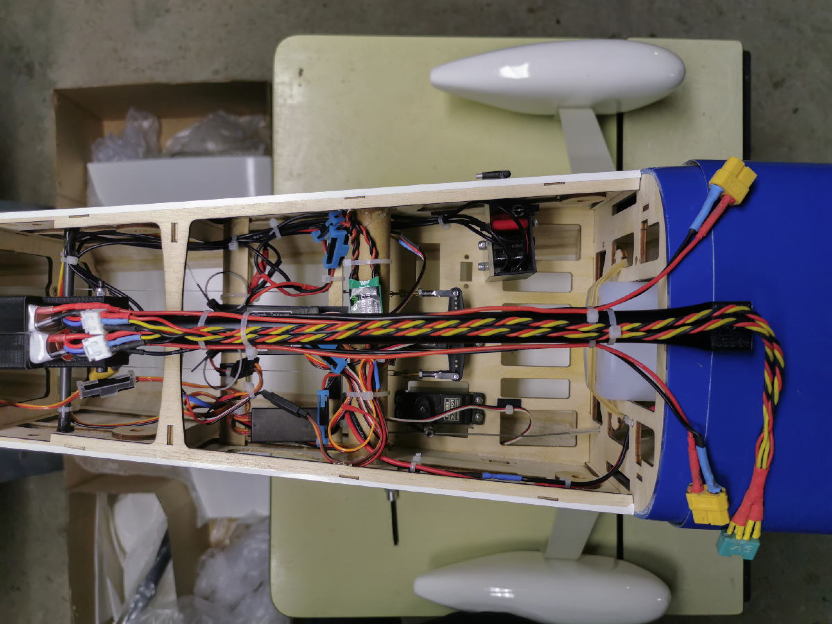

Le 2 juin 2020.

En attendant une commande de

pièces, j'ai effectué le reste de l'assemblage et les découpes du capot. Il ne

reste que le cockpit à installer.

J'ai reçu les LiPos, les hélices

et le réchauffe-bougie.

Je décide donc d'effectuer l'équilibrage de l'avion et

je constate que l'utilisation d'un OS Max 120 là ou un OS Max 90 est prévu

impose de placer les accus dans la queue de l'avion (à plus de 30 cm derrière

le cockpit).

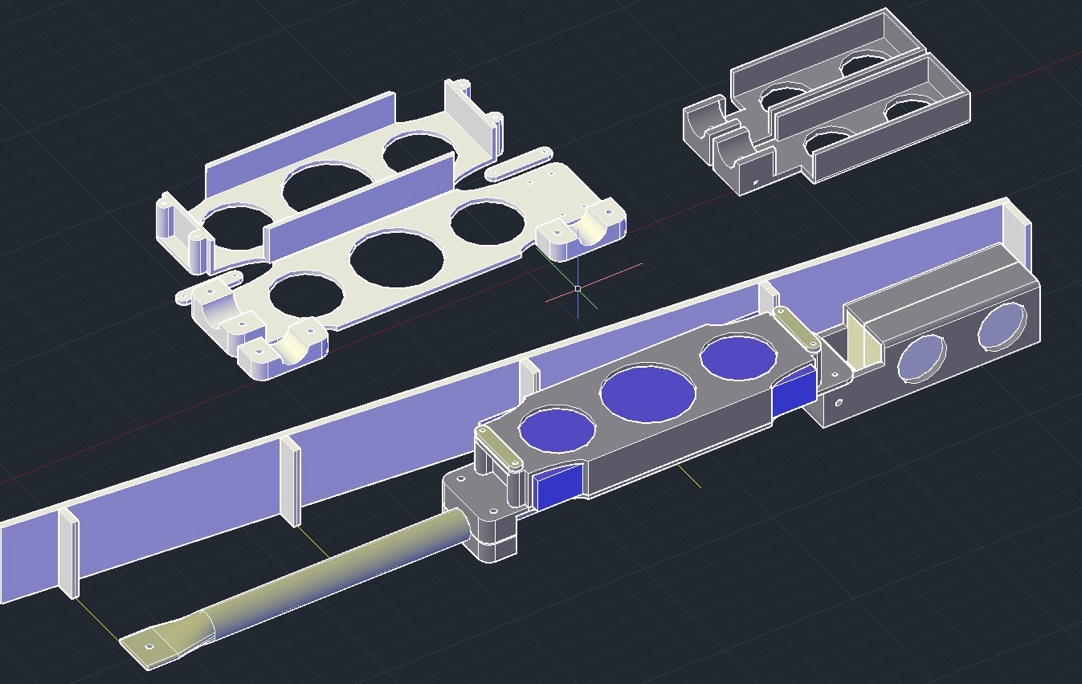

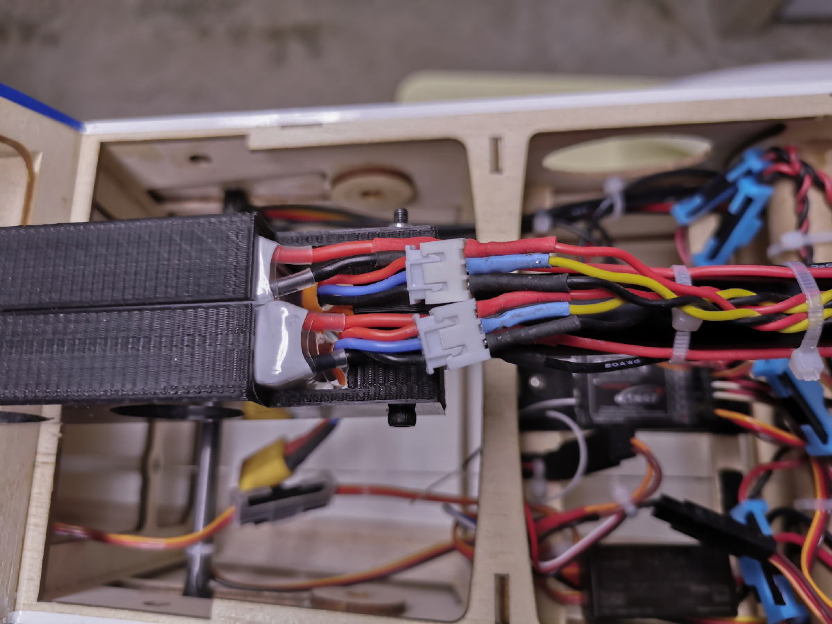

Je réalise donc un assemblage imprimé en 3D.

Le centrage est encore un peu "avant" mais dans les limites (7 à 8 cm du bord d'attaque au saumon).

Le 8 juin 2020.

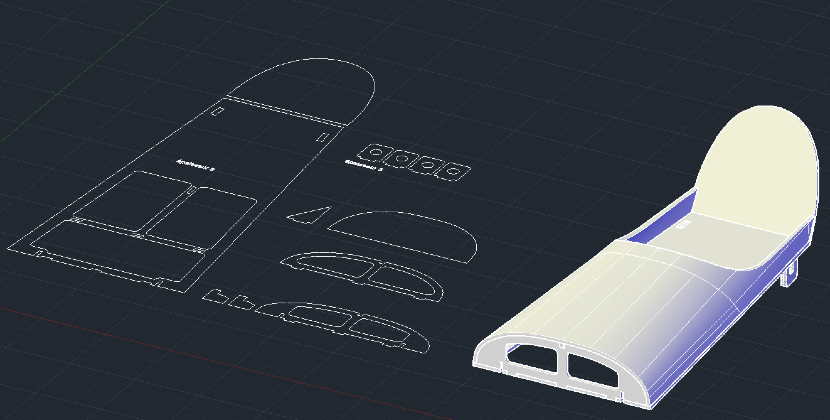

J'attends toujours ma double alimentation et je décide de dessiner le cockpit afin de pouvoir le reproduire avec la machine CNC.

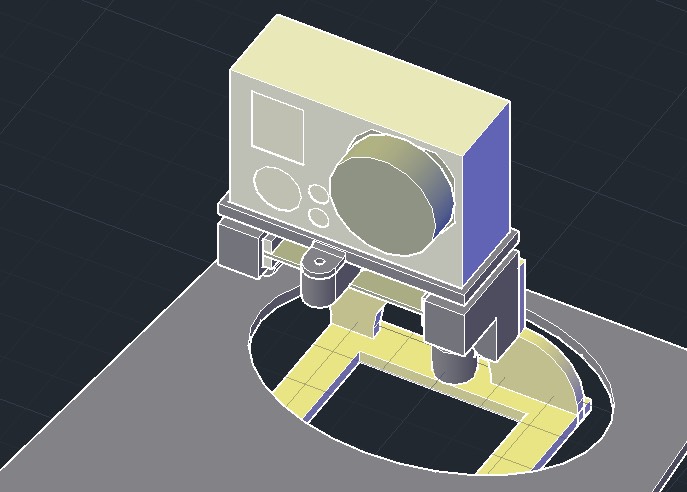

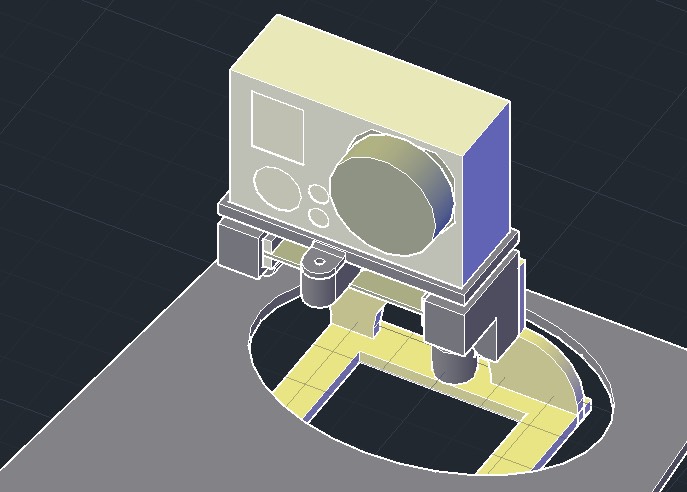

Je souhaite disposer de

cockpits adaptés à différentes situations, par exemple l'emport d'une GoPro ou

d'une caméra FPV.

Le 9 juin.

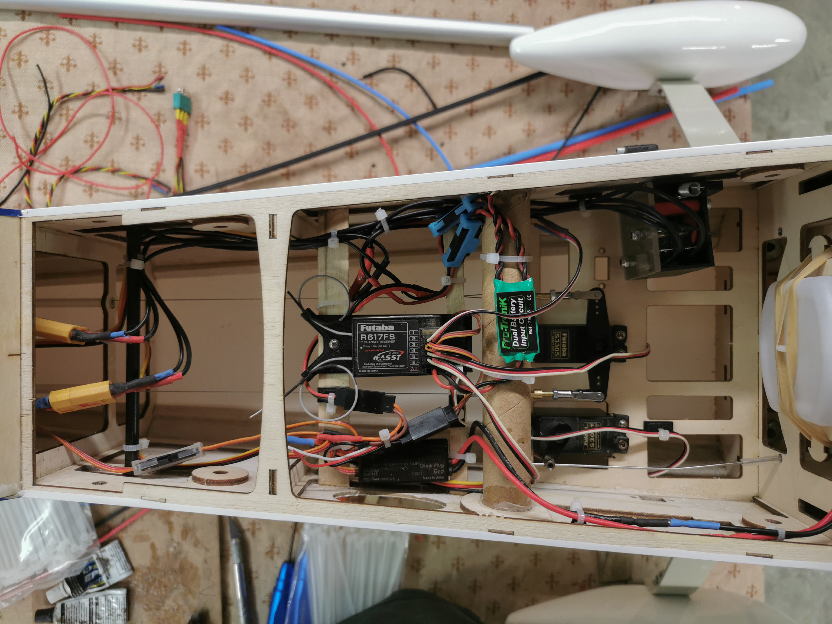

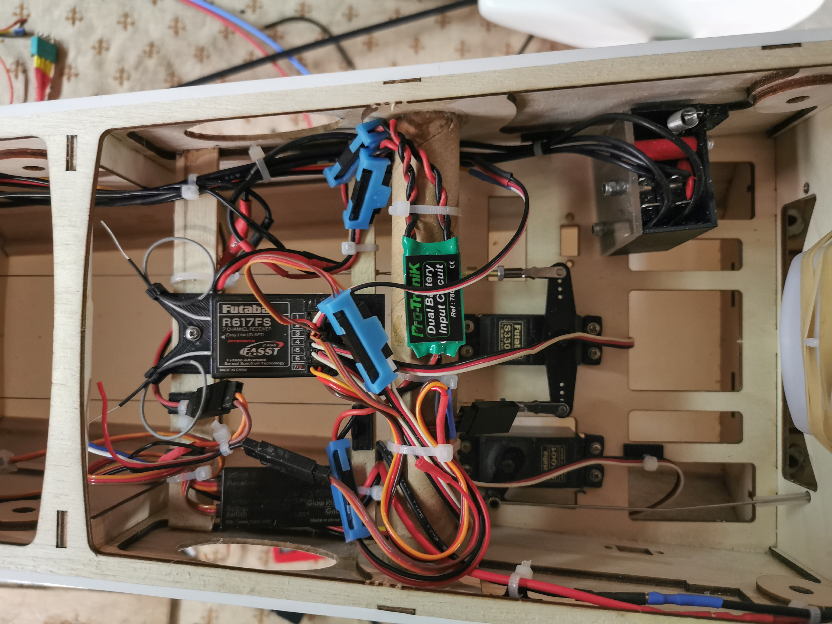

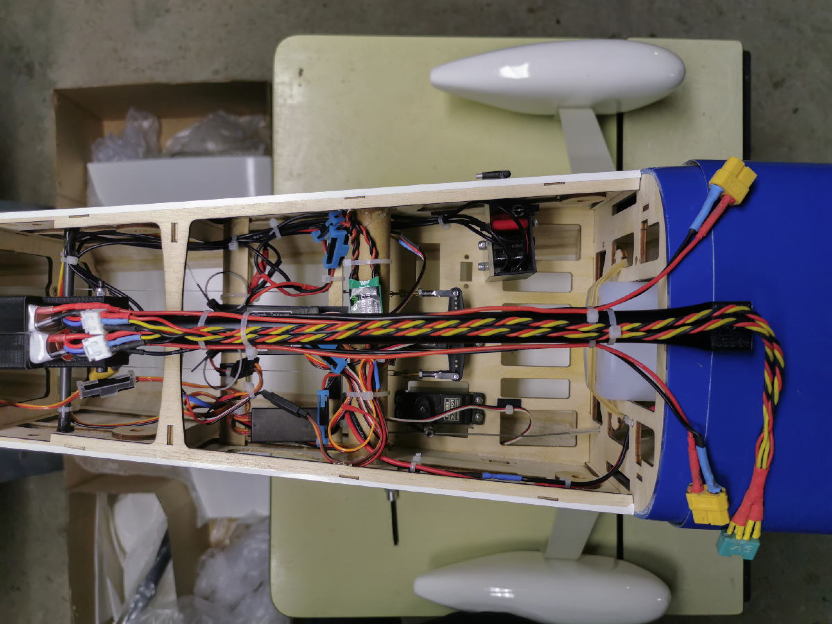

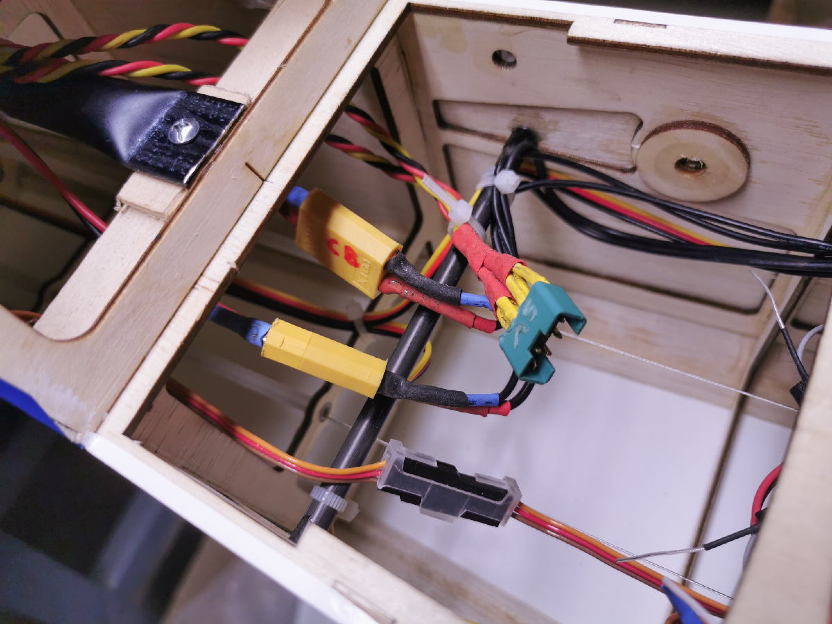

Je reçois enfin la double alimentation Protronik et je termine l'installation électronique.

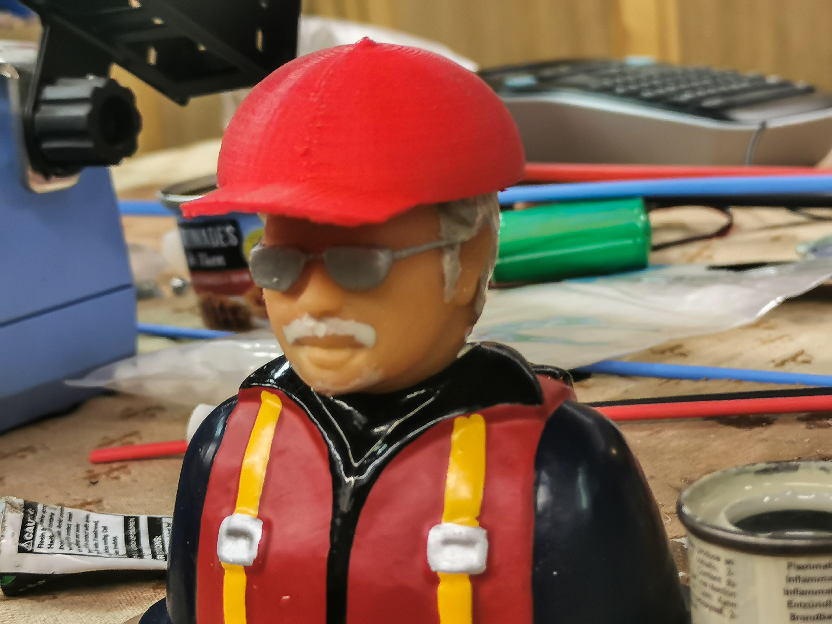

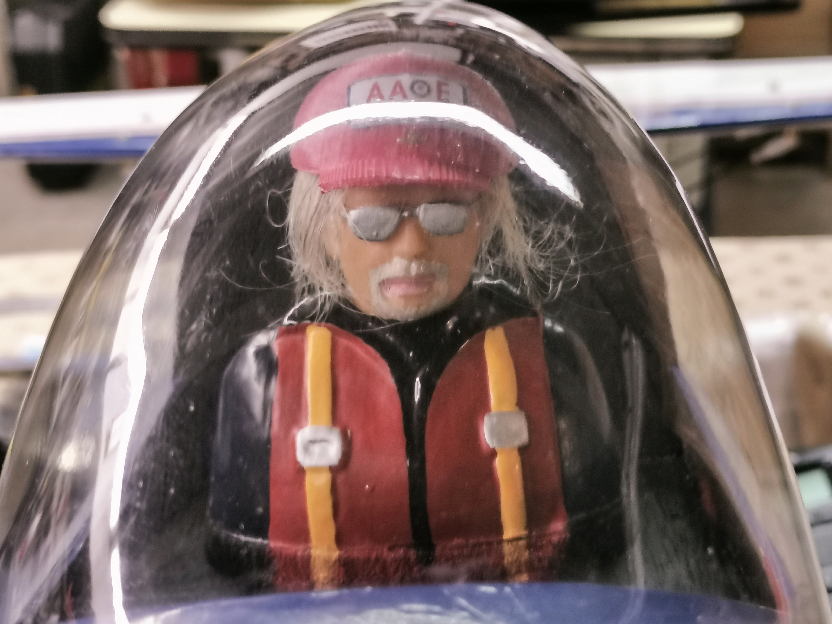

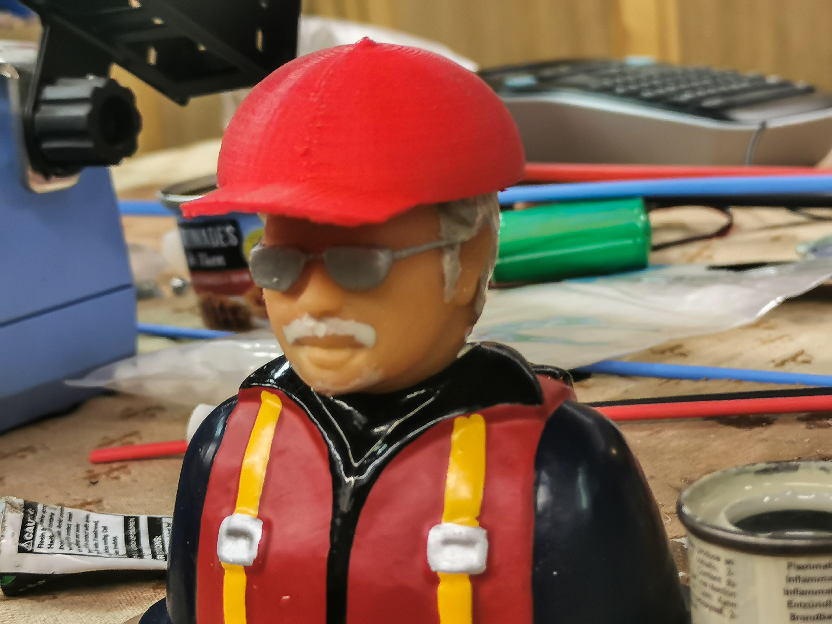

Parmi les cockpits dont je souhaite disposer, je m'intéresse d'abord à celui qui comprend un pilote à mon effigie.

Le pilote que j'ai reŤu est cassé, il faut réparer le trou qu'il a dans la tête au niveau de l'oreille droite.

Il faut ensuite enlever le haut du crâne pour lui mettre une casquette imprimée en 3D.

Il reste à repeindre les cheveux bruns en gris, ajouter la moustache, le bouc et quelques cheveux.

La casquette doit aussi recevoir les ailes de l'AAM et l'écusson de l'AAE Stirling Memorial.

Le 12 juin 2020.

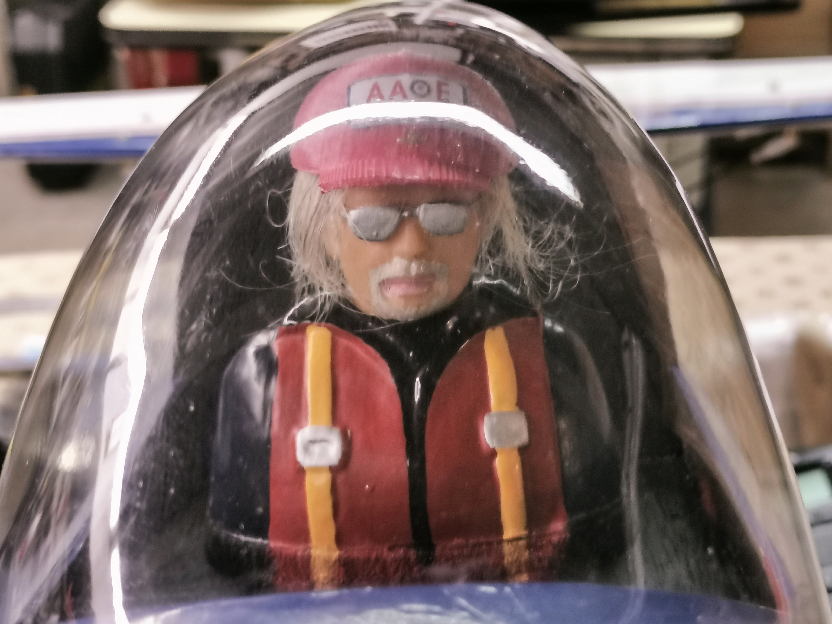

Je constate que le pilote sera trop bas dans le cockpit et je réalise un socle en balsa.

L’écusson du club, collé sur la casquette avec un collant double face, pourrait se décoller, le pilote doit donc être amovible.

Je réalise une découpe dans le socle du cockpit à la forme adéquate et un système d'attache par dessous avec deux vis.

Je pensais avoir de la colle pour verrière et ce n'est pas le cas mais, heureusement, Guy a tout ce qu'il faut.

Pendant que la colle sèche, je décide de vérifier le comportement du réchauffe bougie qui me paraît étrange.

Je finis par comprendre qu'il fonctionne à l'envers. En fait, ma voie des gaz est en mode "reverse" et la tringle des gaz ne peut pas être déplacée.

Je pense alors qu'il suffit d'inverser le signal du réchauffe bougie au moyen d'un inverseur mais je constate alors que cela ne fonctionne pas.

Lorsque je mets un servo à la place du réchauffe bougie pour contrôler, il ne bouge pas non plus!

Je décide alors de contrôler l'inverseur de signal et il fonctionne parfaitement.

Je finis par imaginer que c'est sans doute parce que le récepteur est alimenté en 6 volts.

Je décide alors de programmer la voie 7 en miroir de la voie des gaz et je réalise un câble qui relie la voie 7 à la double alimentation et au réchauffe bougie.

Je règle ensuite le débattement de la voie 7 de manière à ce que le réchauffe bougie change d'état à partir du ralenti moteur.

Cela fonctionne enfin.

Le 13 juin 2020.

Il ne restait plus qu'à régler la carburation et tester en vol.

L'avion est, comme prévu, centré avant. Je compte remplacer la roulette de queue en alu par une roulette en inox.

Les débattements simples sont corrects et je n'ai pas testé les doubles débattements.

La suspension moteur semble réduire efficacement le bruit.

Je dispose de trois hélices mais seule la Xoar bois 17x8 a été testée.

Les deux autres hélices sont la Graupner G-Sonic Pro 18x8 et la Menz bois 18x8.

J'avais omis de prévoir la coupure moteur et j'ai été obligé d'utiliser le trim des gaz mais je vais régler la situation illico.

Le 15 juin 2020.

Cet avion me semble plein de promesses mais il faut corriger le centrage.

Le centre de gravité devrait se situer entre 7 et 8 cm en arrière du bord d'attaque de

l'aile au niveau des saumons.

Il est actuellement du coté de 6 cm. Je viens de remplacer la jante de la roulette de queue en plastique par une autre que j'ai fabriquée en inox.

Cela correspond à un ajout de 10 grs et, d'après mes calculs, cela devrait reculer le CG de 2 mm. Il y a encore du chemin.

La bonne nouvelle est que je peux ajouter du poids car le moteur tire l'enfer, je peux

monter à l'infini à bonne vitesse.

Je modifie le support des accus pour y ajouter un logement destiné à accueillir un lest en plomb.

L'avion pèse 4,38 Kg. Même si j'ajoutais 120 grs, il resterait dans les limites de

construction prévues avec un moteur de 15cc et mon moteur est un 20cc.

J'ai déjà pu tester le looping, le tonneau, le vol dos et le stationnaire pendu à l'hélice.

J'avais réglé mon ralenti moteur à froid et le ralenti est plus élevé à chaud, mon premier atterrissage a été chaud.

Cela était d'autant plus ennuyeux que je n'avais rien prévu pour couper le moteur.

Je programme un switch sur la télécommande pour fermer le carbu.

Le 16 juin.

Je réalise un lest en plomb de 120 grs que j'installe dans le logement situé derrière les accus et je vérifie le centre de gravité qui est maintenant à 7,5 cm du bord d'attaque.

Le poids de l'avion est à sa limite maximale prévue (4,5 Kg) mais avec un moteur de 20 cc.

Le 19 juin 2020.

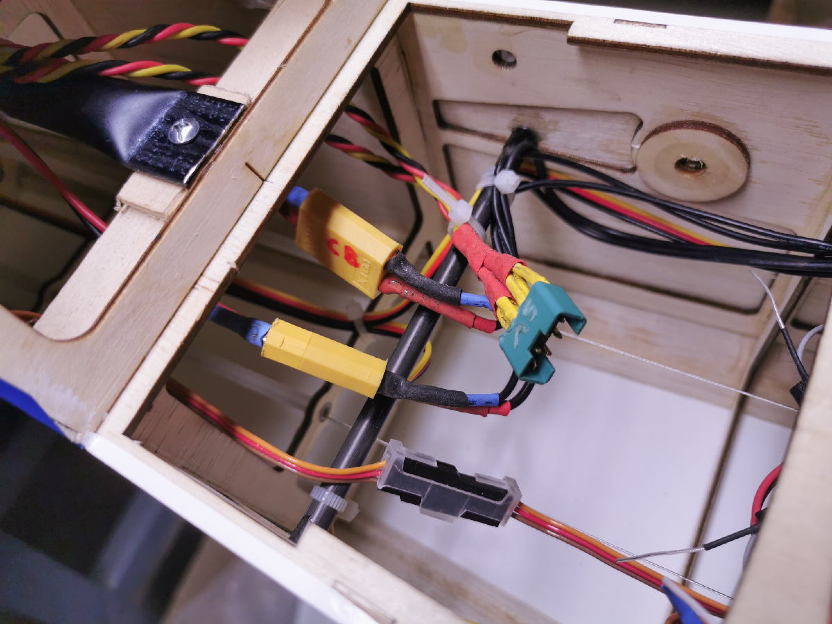

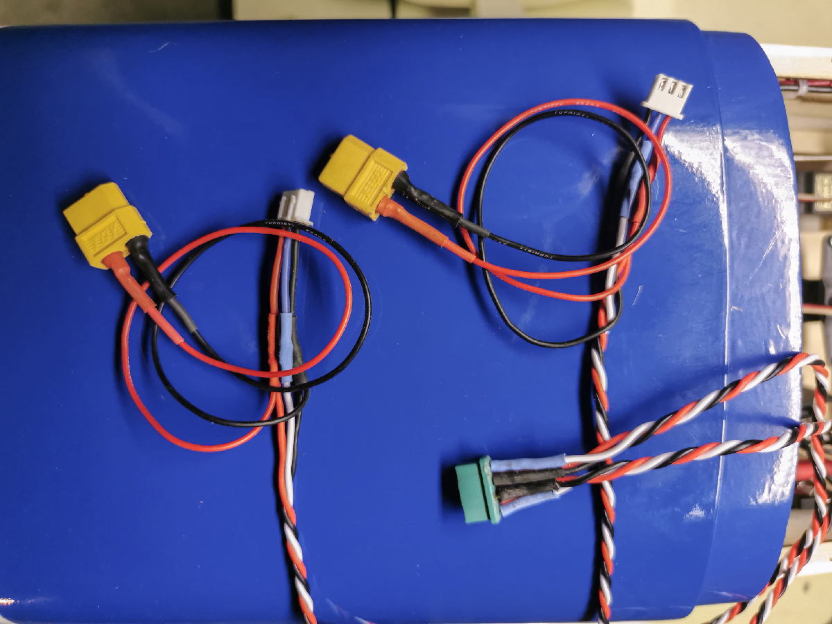

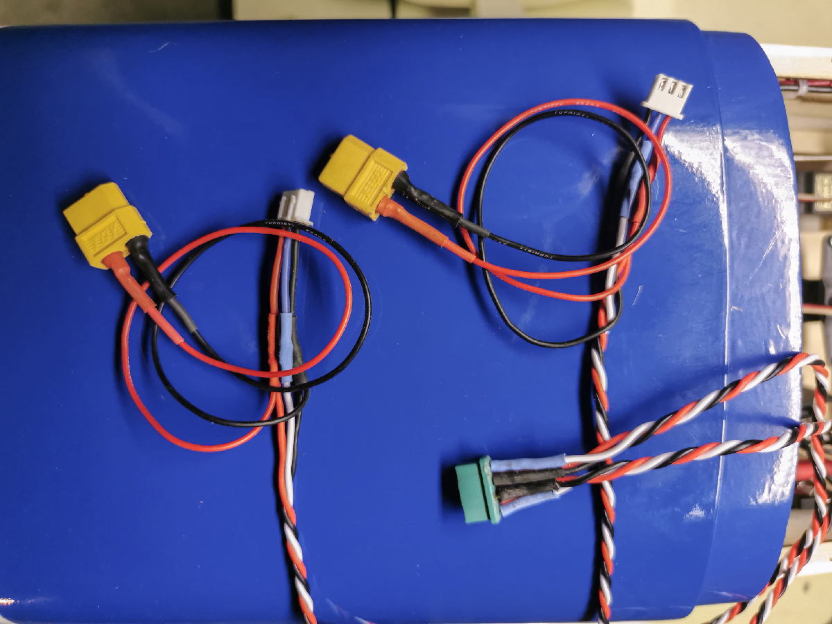

J'ai trouvé pénible de devoir enlever les accus pour les charger et j'ai réalisé un câble en deux parties.

L'une reste dans l'avion et est connectée aux prises d'équilibrage, elle longe le tube de maintien jusqu'au cockpit où les 6 connexions aboutissent à une seule fiche.

L'autre reprend les 6 connexions et les disperse sur deux prises de charge et deux d'équilibrage.

Les accus peuvent maintenant être rechargés dans l'avion.

Le 23 juin 2020.

Suite à un atterrissage à trop grande vitesse résultant d'un ralenti moteur mal réglé, j'ai cassé une hélice lors de ma séance de vol du 20 juin.

L'amortisseur du bâti moteur que j'avais réalisé le 10 mai semblait s'écraser dans sa partie basse, je l'ai donc démonté.

Les parties en balsa 6 mm étaient sans doute un peu trop tendres et avaient subi un léger écrasement qui engendrait un piqué moteur additionnel.

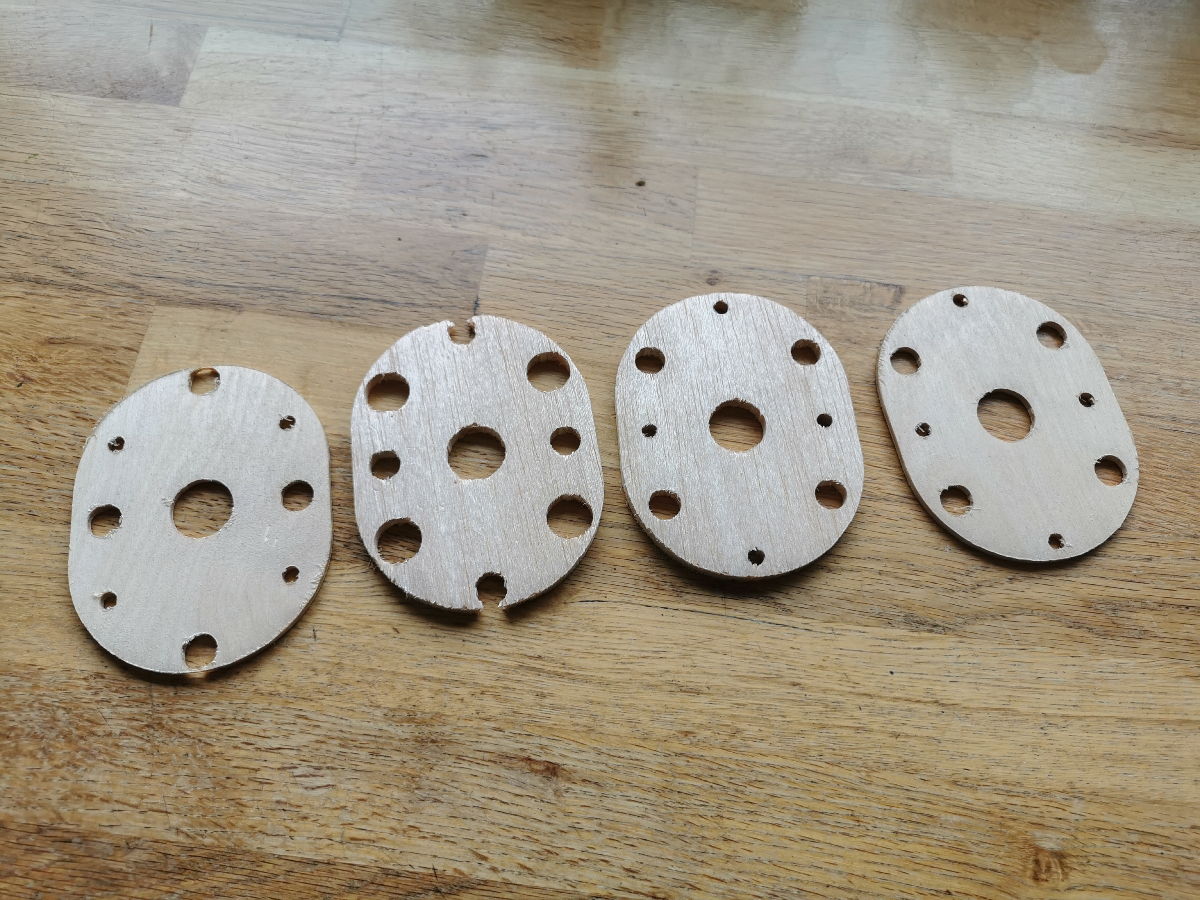

J'ai donc décidé de réaliser une nouvelle suspension avec un balsa moins tendre

et j'en ai profité pour l'agrandir de 10 mm verticalement et 5 mm horizontalement.

La plus grande dimension des pièces dépasse la largeur des planches de balsa (10 cm), j'ai

donc été forcé de les réaliser en deux parties.

Comme je ne disposais pas de balsa plus dur en 6 mm mais en 3 mm, j'ai réalisé les pièces en deux épaisseurs de 3 mm en croisant le sens des fibres du bois.

Le démontage du moteur m'a permis de constater que le joint d'échappement était fissuré et j'ai

réalisé un joint en aluminium de +/- 0,7 mm.

Le 24 juin 2020.

J'avais réalisé un "tournevis déporté à manivelle" pour visser et dévisser les vis nylon de fixation des ailes d'avions.

Toutes les pièces étaient imprimées en PLA et je l'avais laissé dans ma voiture au soleil.

La transmission du mouvement était réalisée avec un bout de sandow destiné au lancement de planeurs.

La chaleur a ramolli le PLA et le sandow a tordu l'ensemble. Ces vis nylon sont particulièrement

inconfortables à visser dans l'Extra 260.

J'ai donc réalisé un nouvel engin en tenant compte de mes déboires passés.

Les axes sont maintenus par deux roulements à billes de chaque coté d'une plaque de bakélite.

Chaque axe reçoit une poulie 20 dents et, pour l'une une manivelle, pour

l'autre une prise pour la vis nylon.

Les poulies sont reliées par une courroie GT2.

Le 26 juin 2020.

J'ai constaté lors de la session du 24 juin que ma consommation électrique limitait mon autonomie.

Pour un demi plein consommé, ma consommation électrique était de 373 mAh pour la bougie et

179 mAh pour le reste, soit un rapport de 2.

Je devrais donc pouvoir remplacer le lest de 120 grs de plomb par un pack LiPo supplémentaire.

Le poids de l'Extra est de 4,5 Kg, le moteur OS MAX 120 AX peut supporter

plus sans difficulté.

Je disposerais de 2000 mAh pour la réception et je cherche donc un accu pour le réchauffe bougie.

Ce nouvel accu ne peut être placé que devant les autres sur le même tube.

Pour supprimer le lest de plomb, il devra peser plus de 120 grs puisqu'il sera plus proche du centre de gravité.

Je choisi deux possibilités, un Kypom 2S 3300 mAh de 177 grs et un Turnigy 2S

3300 mAh de 204 grs.

Je calcule quel peut être le poids de cet accu en fonction de son emplacement sur le tube porteur en tenant compte de sa taille.

Je ne peux pas être plus chanceux car les limites de fixations sont de +/- 204 grs à l'avant

ou de +/- 177 grs à l'arrière.

Mon Extra est actuellement centré plutôt avant, je vais donc choisir le Turnigy de 204 grs que je pourrai reculer si nécessaire.

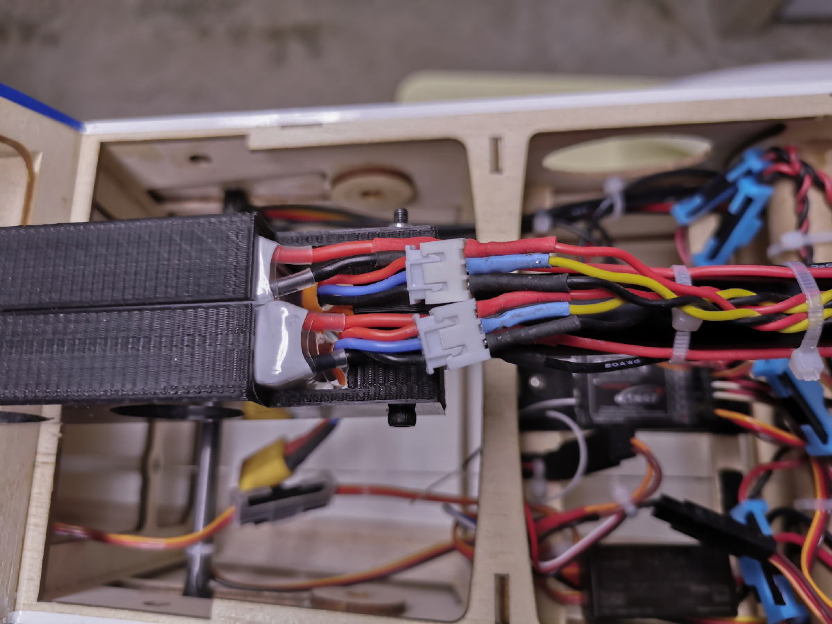

L'adjonction de l'accu supplémentaire impose la modification du câblage électrique.

Il n'y a que deux microswitches à mon interrupteur général et je ne veux pas le modifier.

Les bornes positives des deux accus de réception sont directement reliées à la

double alimentation.

Leurs bornes négatives seront connectés ensemble et à un des microswitches pour délivrer le courant à la double alimentation.

La borne négative de l'accu du réchauffe bougie sera directement connectée au réchauffe

bougie.

La borne positive de l'accu du réchauffe bougie sera reliée à l'autre microswitch pour délivrer le courant au réchauffe bougie.

Le reste du câblage ne doit subir aucune modification.

Le 7 juillet 2020.

J'ai calculé que le centre de gravité serait parfait en remplaçant le poids de 120 grammes par un poids de 22 grammes. L'Extra pèse donc maintenant 4,6 Kg.

La météo permet enfin de faire un vol d'essai mais le moteur fait encore plus de caprices que lors de la session du 13 juin.

Le ralenti est trop élevé et si je le règle plus bas, le moteur s'arrête lors de la remise de

gaz.

Le problème semble encore plus grave avec la Graupner G-Sonic Pro 18x8 mais je

décide tout de même de faire un vol en étant prudent avec la manette des gaz.

Renversement, tonneau, vol dos, looping, looping dos et vol tranche; je stresse

mais je suis content.

L'atterrissage est un peu rapide et j'ai été obligé de couper le moteur une fois au sol. Il faut vraiment régler ce problème moteur.

Je vérifie que mes modifications électriques sont un succès. Après avoir vidé

un demi réservoir de carburant, les 3 LiPos sont à 90% de leurs capacités.

Le 8 juillet 2020.

Une fois de plus, je démonte l'hélice, le capot et le réservoir pour tout vérifier et je ne trouve rien d'anormal.

Cependant, je n'aime pas les tubes de raccordement en plastic qui traversent le bouchon de réservoir.

Avant installation, ces tubes sont rectilignes et doivent traverser le bouchon avant d'être pliés à chaud.

Ils sont difficiles à enlever en raison de leur courbure d'un coté et de l'existence d'un bourrelet destiné à maintenir les durites de l'autre.

En tentant de les remplacer par des tubes en laiton, le premier que j'essaie d'enlever se brise.

Je constate, en plus, que je n'ai pas de tube en laiton de 4 mm en stock.

Je décide donc de boucher le trou de remplissage et de récupérer une valve à 3 voies.

Problème: la valve se coince en position remplissage et je n'en ai pas d'autre.

Il existe un kit de réparation pour les valves Dubro mais on ne le trouve que chez Dubro en ligne, donc aux Etats-Unis.

Je commande donc deux valves en Europe et, en attendant, j'installe un tube raccord en aluminium.

Guy avait suggéré que le problème de ralenti pouvait provenir d'un mauvais réglage du deuxième pointeau, il avait raison.

L'OS Max 120 était sur un Extra 300 LP et tournait parfaitement mais peut-être avec une hélice plus petite.

J'ai resserré de 1/8 de tour et c'est maintenant parfait.

Le 18 juillet 2020.

Je tente d'affiner les réglages du moteur et aussi d'établir un mixage des gaz vers la commande de profondeur.

En effet, l'avion a une tendance à cabrer au ralenti, ce qui rend les atterrissages délicats.

Après avoir programmé ce mixage, alors que je comptais en vérifier l'efficacité, je démarre le moteur qui tourne immédiatement à vive allure.

Je tenais la jambe droite du train d'atterrissage et j'ai de suite compris que je ne pourrais pas soutenir l'effort de retenue de l'avion.

J'ai alors voulu atteindre l'aile gauche avec la main droite passant par dessus l'hélice mais je n'ai pas levé la main assez haut.

Sans surprise, c'est l'hélice qui a gagné la bataille.

Après un vol en rase-motte avec Sylvain au CHU de Dinant suivi d'un autre au CHR de Namur, j'ai été opéré un peu après minuit.

Ma convalescence devrait resserrer le champ de mes activités.

La manette des gaz n'était pas au premier cran, là où je suis certain de l'avoir mise. Je n'ai pas compris.

Jusque novembre 2020.

Je suis resté bien

calme, me contentant de mettre en l'air un Beaver, un Funcub, un K8 et des fusées à eau.

Le 11 novembre.

L'Extra 260 est de nouveau sur le terrain.

Le mixage gaz vers profondeur semble bien fonctionner mais je n'ai pas effectué assez d'essais pour vraiment considérer avoir le résultat optimal. D'autant que j'ai acquis un Stampe qui doit aussi faire l'objet de réglages.

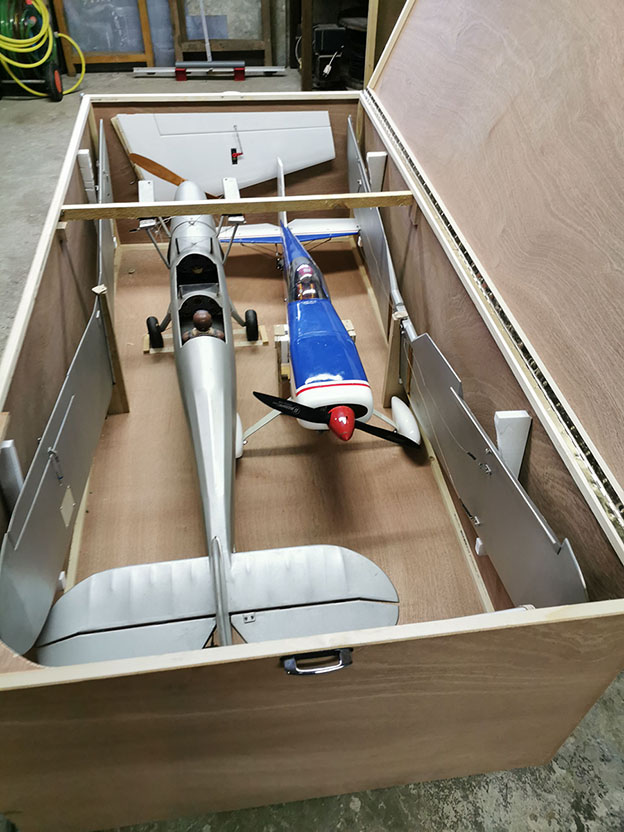

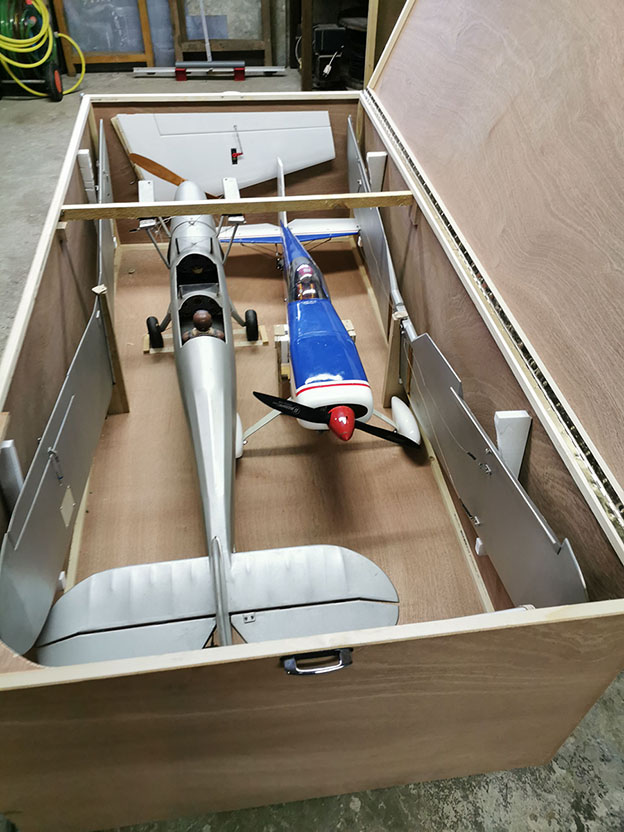

Ensuite, une longue interruption due à la pandémie de Covid 19 dont je

profite dès le début pour réaliser une caisse de transport pour l'Extra 260 et le Stampe.

Le 19 juin 2021.

L'assouplissement des mesures Covid permet un retour au terrain. Le Stampe volera mais pas l'Extra 260 car le Stampe s'est déplacé pendant le transport et son nez d'hélice est venu trouer une aile de l'Extra.

Le longeron de maintien du fuselage du Stampe est sorti de son logement en raison de la déformation de la caisse due aux secousses.

J'ai adjoint des équerres aux extrémités de ce longeron qui reçoivent des vis M6 au travers des flancs de la caisse.

J'ai aussi ajouté de grosses cales en mousse dure devant les roues du train avant du Stampe.

Le 3 juillet 2021.

Reprise des vols pour l'Extra. Le mixage gaz vers profondeur permet un atterrissage en douceur.

Il me reste à voir si des améliorations sont encore possibles notamment au niveau de l'hélice.

14 août.

Je me suis aperçu que l'Extra est un peu lourd et centré trop avant. Cela tombe bien car je peux

enlever le poids de plomb situé derrière les accus de réception, reculer

ceux-ci et je peux même reculer l'accu du réchauffe bougie.

21 août.

L'Extra est

toujours un peu lourd car je n'ai enlevé que 22 grammes. Il sera difficile de l'alléger car je n'ai plus la possibilité de reculer les accus.

La seule possibilité en vue est de diminuer la capacité des accus et de placer du poids près de la roulette arrière.

Autre espoir : je n'ai toujours pas effectué les tests avec d'autres hélices.

29 août 2021.

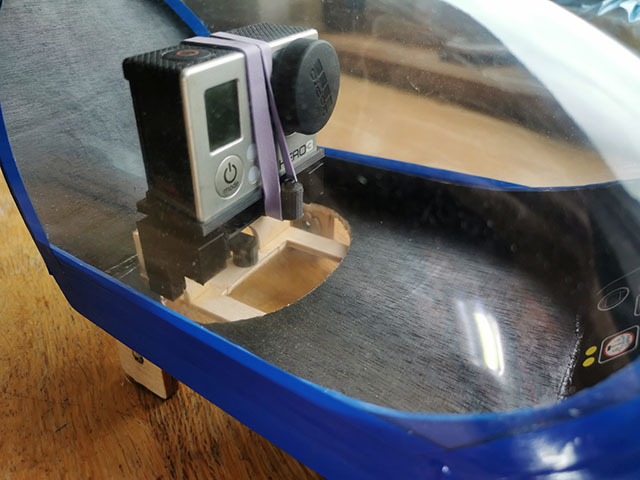

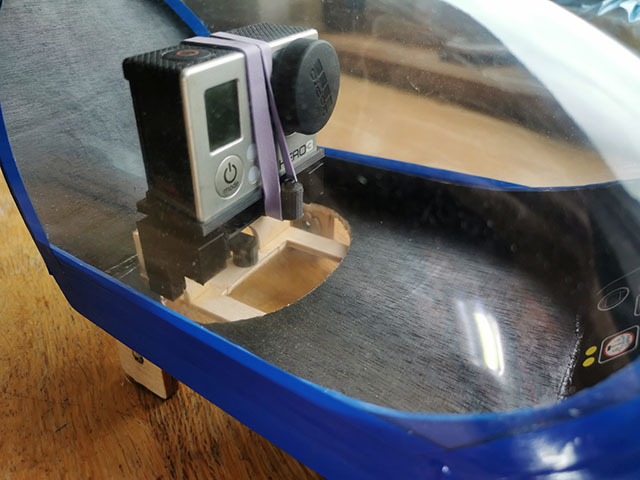

J'avais le projet de placer une GoPro à la place du pilote, c'est chose faite.

La caméra est maintenue en place par une élastique et les rebords du support en PLA. Le support est fixé par 2 vis 2 mm à une croix en PLA qui assure la stabilité et la rigidité du support.

Cette croix est fixée par 2 vis 2 mm à une plaque de 1 mm en carbone insérée dans la suspension.

La suspension est réalisée par de la mousse 5 mm pliée en deux dans les logements fixés de part et d'autre par des

vis 2 mm sur une plaque en CTP découpée à la machine CNC.

Cette plaque est collée perpendiculairement à une autre, elle aussi découpée à la machine CNC et qui est fixée horizontalement à l'avant par-dessous le cockpit par des vis de 2mm et reçoit un ergot en

PLA qui vient se poser à l'intérieur de la partie arrière du cockpit.

11 septembre 2021.

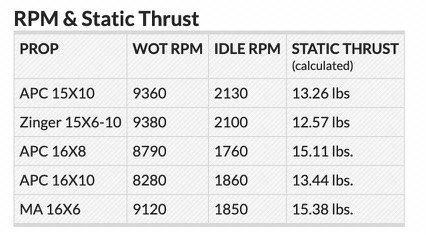

J'ai effectué les

tests des hélices suivante : 18x6, 17x8, 17x6 et 16x6.

Voici le tableau

des résultats :

| Hélice | plein gaz | | mi-gaz | |

| vitesse (trs/min) | traction (grs.) | vitesse (trs/min) | traction (grs.) |

| 18x6 XOAR PJA | 4000 | 3000 | | beaucoup trop faible |

| 17x8 XOAR PJB | 6200 | 4200 | 5800 | 2700 |

| 17x6 XOAR PJB | 7900 | 4300 | 6300 | 2000 |

| 16x6 XOAR PJB | 8480 | 4400 | 6800 | 2000 |

Il y a une certaine imprécision dans les mesures des vitesses et des tractions mais elles permettent de tirer des conclusions.

Cette courbe montre des points de fonctionnement du moteur car elle relie les tractions statiques obtenue à différentes vitesses de rotation pour différentes hélices.

Ma conclusion est que le moteur est limité en vitesse par la taille des hélices, il est fait pour produire de la vitesse, pas du couple!

Je pense qu'une hélice 15x7 n'améliorerait pas la traction statique et que la puissance du moteur est peut-être limitée en raison du traitement du pot d'échappement pour diminuer le bruit.

A vérifier !

15 septembre 2021.

Comme je l'ai fait pour le Stampe, je réalise un détecteur de niveau carburant pour l'Extra 260.

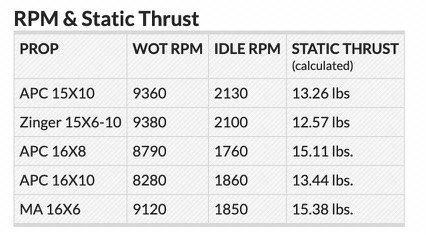

Mai 2022., je découvre un relevé de traction de l'AX120 sur internet

Avec une 16x6 mon moteur devrait pouvoir fournir en statique 6976 grs à 9120 trs/min mais il ne fourni que 4400 grs à 6800 trs/min. Il me manque 2576 grs (rien que ça) et 2320 trs/min.

Je décide donc de démonter le moteur pour trouver la cause de ce mauvais fonctionnement.

Je découvre une petite griffe dans la chemise, de drôles de craquelures dans le joint en laiton de tête de culasse.

Sylvain trouve aussi que le roulement arrière est usé, le tout pourait bien être à l'origine du problème.

Je commande donc de nouvelles pièces: chemise, segment, joint et roulements.

En attendant, je réalise un cylindre en bois sur lequel je cole un papier de verre de granulation 1000 et je ponce à l'huile l'emplacement du joint de tête de cylindre au tour à basse vitesse.

4 juin 2022., remontage du moteur et rodage avec Sylvain à la manœuvre.

Pointeau ouvert à fond et gaz à fond pour biberonner plus d'un litre de carburant à 10% de nitro avec une hélice bois 16 x 6.

Finalement le moteur a tourné à 9120 trs/min comme prévu. J'ai donc gagné plus de 600 trs/min et probablement 2,6 Kg en traction. Tout le quartier a entendu !

Dès que le temps le permettra, je ferai des tests de traction statique. La 16 x 6 devrait fournir +/- 7 Kg de traction mais il me faudra tester d'autres hélices.

Bien sûr, je limiterai les gaz pendant encore quelques pleins pour parfaire le rodage.

12 juin 2022., test de traction avec des hélices 16 x 6, 16 x 8, 17 x 6 et 17 x 8:

| RPM (trs/min) | traction (Kg) |

| 16 x 6 | 8700 | 5,135 |

| 16 x 8 | 8100 | 5,100 |

| 17 x 6 | 8300 | 5,500 |

| 17 x 8 | 7500 | 5,500 |

| 18 x 6 | 7500 | 5,530 |

Essai en vol concluant: torque puis montée et renversement.

Malheureusement, je crash lors d'un touch and go suite à deux phénomènes simultanés: un coup de vent de travers et le couple de renversement de hélice de 18 x 6 à la remise de gaz.

Je ne m'attendais ni à l'un ni à l'autre. Je vais opter pour une 17 x 6 qui me donnera sans doute plus de 5,5 Kg une fois le rodage terminé et le moteur réglé à sa pointe

14 juin 2022., J'ai redressé la clef d'aile et réentoilé le fuselage. Le premier vol se passe bien mais je constate que le neutre de la commande de profondeur ne semble pas stable.

Il ne s'agit pas du calage moteur car il était bon avant et n'a pas été modifié. En phase d'atterrissage du deuxième vol l'avion décroche et c'est à nouveau le crash.

En fait cet avion est fait pour un moteur de 15 cc et je lui ai mis un moteur de 20 cc, plus lourd, ce qui m'a conduit à placer des accus LiPo en contre-poids très loin vers l'arrière du fuselage.

Le centre de gravité est ainsi correct mais l'avion est lourd et la vitesse de décrochage est plus élevée. Je dois réfléchir et changer totalement de conception.

18 juin 2022., analyse du crash.

L’Extra 260 pèse 4580 grammes sans carburant, soit 80 grammes de plus que le poids maximal annoncé. Le centrage est exactement là où il doit être et j’ai déjà effectué de nombreux vols dans cette configuration.

Le seul changement est que, maintenant, le moteur délivre sa puissance normale. J’ai constaté qu’il est difficile de trimmer la profondeur et que l’avion est plus réactif, cela est sans doute le résultat d’un souffle d’hélice plus important.

Mon ensemble d’alimentation (LiPos + support) pèse 430 grs et est situé à 468 mm en arrière du centre de gravité ce qui fait un couple de 201,24 grs.m.

En supposant que je décide de remplacer ce pack LiPo par un seul accu 2S 1000 mAh de 50 grs, il devrait être situé à plus de 4 mètres du centre de gravité de l’avion (dont la longueur est de 1,51 m) ce qui est impossible.

En supposant maintenant que je place ce seul accu le plus en arrière possible soit à 617 mm du centre de gravité dans un support de +/- 10 grammes à 403 mm du centre de gravité, cet ensemble de 60 grammes serait situé à 581 mm du centre de gravité, soit un couple de 34,86 grs.m.

Le moteur devrait alors être allégé d’un couple équivalent. Situé à 370 mm du centre de gravité, il devrait peser 553 grammes. (94 grs. de moins), soit le poids du 95 AX à 14 grammes près mais sans silencieux ! Avec silencieux, il serait encore trop lourd de 192 grammes.

Il est clair que cet avion n’est pas conçu pour un moteur de 20 cc ni même de 15 cc.

Un moteur électrique de puissance équivalente pourrait-il être assez léger ?

Décomptons le poids du moteur et de son du pot, du réservoir et du pack LiPo actuel et ajoutons ensuite le pack LiPo (minimum 4000 mAh 6S) de motorisation.

Pack LiPo réception + support : -201,24 grs.m

Moteur : 239,39 grs.m

Pot : 162 x 325 = 52,65 grs.m

Réservoir : 70 x 168 = 11,76 grs.m

Au total, il reste 102,56 grs.m de couple piqueur auquel il faudrait ajouter celui du moteur électrique (585 grs.) puis équilibrer le tout avec un pack 4000 mAh 6S (670 grs.).

Moteur 3000 Watts : 585 x 335 = 195,97 grs.m

Cela porte le total à équilibrer à 102,56 + 195,97 = 298,53 grs.m

Le pack LiPo 6S doit donc être placé à 298,53 / 670 = 0,445 m derrière le centre de gravité.

Cette position est de 23 mm plus en avant du centre de gravité de mon pack de LiPo actuel. J’en déduis que cet avion n’est pas conçu non plus pour l’équivalent électrique de l’OS 120 AX.

Mais l’est-il pour l’équivalent électrique d'un OS 95 AX ? Le pack LiPo serait alors un 6S 3000 mAh (496 grs.) et le poids du moteur serait de 350 grammes.

Moteur 2100 Watts : 350 x 335 = 117,25 grs.m

Reste à équilibrer 102,56 + 117,25 = 219,81 grs.m

Le pack un 6S 3000 mAh devrait être à 219,81 / 496 = 0,443 m derrière le centre de gravité.

En résumé, cet avion n’est conçu pour aucun des moteurs recommandés. Dans tous les cas, il est nécessaire de disposer les accus derrière la trappe du cockpit.

En ce qui concerne l’équilibrage, le manuel de montage suggère de coller des poids en plomb sous le stabilisateur si cela s’avère impossible autrement. C'est le cas!

Voyons donc ce que cela donne en utilisant un seul LiPo 1000 mAh 2S de 50 grammes pour la réception placé à 290 mm en arrière du centre de gravité de l’avion.

Pack LiPo + support actuel : 201,24 grs.m

LiPo de réception 2S 1000 mAh : 14,5 grs.m

Equilibrage de plomb : 201,24 - 14,5 = 186,74 grs.m

La distance entre le centre de gravité et la position utilisable sous le stabilisateur est de 0,725 m. Le poids de plomb doit donc être de 257,6 grammes. C’est un sacré poids!

Au total, j’aurais à enlever 430 grammes (mon pack LiPo) mais à ajouter 257,6 + 50 = 307,6 grammes (plomb et LiPo), soit un gain de 122,4 grs.

A ces 122,4 grammes gagnés, il faut ajouter le câblage du réchauffe-bougie et de l’alimentation double mais cela se fait au prix de la sécurité.

Le poids de plomb serait atteint avec 2 plaques de 35 x 63 x 5 mm.

21 juin 2022., j'ai fini par réparer l'Extra car il est possible de placer l'accu à 595 mm au bout du tube qui tenait l'ensemble des accus auparavent ce qui permet de placer seulement 139 grammes de plomb au bout du fuselage.

Le plomb est réparti de chaque coté du fuselage sous des caches en PLA maintenues en place par des vis au travers du fuselage.

J'ai gagné 140 grammes sur les LiPos, 50 grammes sur le câblage et 30 grammes sur le réchauffe-bougie, soit 220 grammes au total. L'Extra pèse maintenant 4260 grammes (90,64 grs/dm2).

J'ai constaté lors de la réparation que l'assymétrie de débattement d'un des ailerons était inversée mais cela ne peut pas avoir été une des cause du crash.

J'avais placé des extensions au bras des servos de profondeur et des ailerons qui n'étaient pas nécessaires et que j'ai enlevées pour avoir plus de précision angulaire et plus de force de commande, et j'ai réglé tous les débattements.

22 juin 2022., test en vol sous la pluie (quand le plein est fait et que tout est prêt, il faut y aller). Je dois trimmer un peu la profondeur à cabrer mais cela se passe bien.

Je tente un atterrissage mais le ralenti moteur est trop rapide. Je remets les gaz et fais de nouveaux essais infructueux alors que la pluie s'intensifie et je pense à couper le moteur en début de piste pour atterrir en plané.

Finalement, je me présente le plus bas possible avec le maximun de cabré et des commandes de dérive à gauche et à droite pour freiner la vitesse.

Tout cela n'est pas beau du tout, rebonds et zig zag mais l'Extra fini par s'arrêter avant la fin de piste. Il pleut de plus en plus, il faut tout remettre en caisse (l'Extra puis le Stampe resté sous la pluie).

J'ai quand même réglé le ralenti qui est probablement différent à chaud et à froid. Je pense à ajouter une fonction de trim du ralenti moteur et aussi une fonction de flaps sur les ailerons pour ralentir le vol en sécurité.

A suivre ...

27 juin 2022., j'ai modifié le détecteur de niveau carburant.

2 juillet 2022., je constate que l'avion est trop réactif aux commandes en mode acro et déjà bien réactif en mode normal. Je n'ai pas osé tester longtemps le mode acro sous la pluie.

4 juillet 2022., j'utilise mon dossier Excel pour le centrage et je relève les poids et distances.

Mon centre de gravité est 1,4 mm plus en arrière qu'estimé précédemment par la méthode de la balancoire mais cela n'explique pas l'excès de réactivité constaté le 2 juillet.

Je pense qu'en réalité la méthode de la balancoire m'a fait croire à un centre de gravité plus en avant et que la méthode des pesées est plus précise.

En résumé, je pensais à tort que le centre de gravité n'avait pas changé à cause de la méthode de mesure qui, elle, était différente.

Pourtant, j'avais trouvé le centre de gravité à l'endroit prévu à la fois par Seagull Model, par le calcul géométrique avec 33% de la corde moyenne et par la méthode décrite dans la revue de l'AAM.

Sauf que ... la méthode de la revue de l'AAM tient compte d'un coefficient de fuselage qui influence la ''marge statique'', ce qui modifie le centrage en % de la corde moyenne.

J'avais considéré que le fuselage de l'Extra 260 dispose d'un nez normal (CG à 35,4% de CM) et je pense maintenant qu'il est sans doute un peu plus court (CG à 30,4% de CM).

Avec un nez court, le tableur Excel fait avancer le centre de gravité de 14,7 mm !

Je décide donc d'enlever 70 grammes des 139 grs de lest à l'arrière du fuselage, ce qui correspond à avancer le CG de 11,7 mm soit un CG à 31,4% de la CM.

Si cela s'avère un bon choix pour la réacticité aux commandes, l'Extra aura aussi maigri de 70 grammes.

Le 21 juin, j'indiquais avoir gagné 220 grammes mais j'avais oublié avoir aussi ajouté 139 grammes de plomb. L'Extra pesait donc en réalité 4399 grammes (93,6 grs/dm2). Il pèse maintenant 4320 grammes (92 grs/dm2).

J'ai profité de la présence de l'Extra à l'atelier pour ajouter deux fonctions sur la télécommande:

- le réglage du ralenti moteur par le potentiomètre linéaire gauche;

- le réglage des ailerons comme flaps par le potentiomètre linéaire droit.

Tout cela fait encore beaucoup de tests pour les prochains vols.

Début août, mes derniers vols de juillet m'ont permis de constater qu'une fois le moteur bien réglé et rodé, il n'est pas nécessaire de disposer d'un ajustage de ralenti moteur sur la télécommande.

J'ai aussi remarqué que le réglage du piqué moteur était trop important, ce que j'ai corrigé. Dès lors, l'utilisation des ailerons en flaps n'est pas utile non plus.

J'ai profité du passage à l'atelier pour réparer l'entoilage et remettre les bandes bleues et rouges. J'ai maintenant un avion prêt à être réglé pour l'acrobatie 3d.

La traction est de 6450 grs à 9450 trs/min avec une hélice Xoar 16 x 6. Je trouve que cela n'est pas assez pour sécuriser un vol stationnaire à basse altitude mais je compte bien améliorer mon pilotage.