J'ai toujours trouvé que les avions indoor d'acro n'étaient pas très beaux.

Ils sont souvent constitués de feuilles de depron découpée, aussi bien pour les ailes que pour le fuselage, le tout rigidifié par des jonc en carbone.

Tout est en surfaces, il n'y a pas de volumes. Je me suis donc demandé s'il m'était possible de réaliser un avion d'acro qui serait à la fois beau, rigide et léger.

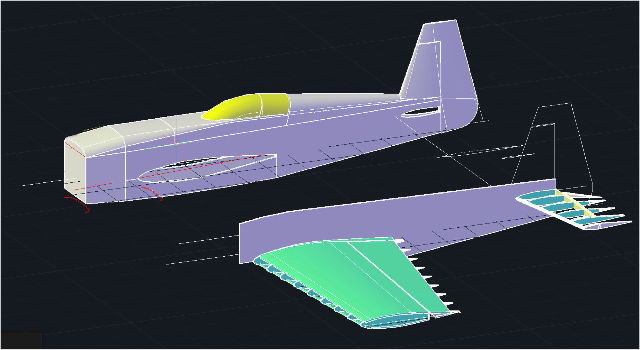

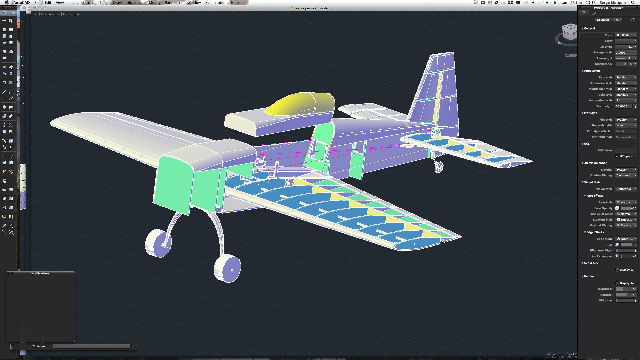

Le nom du projet est "Extra indoor" car j'ai pris un Extra 300 comme source d'inspiration.

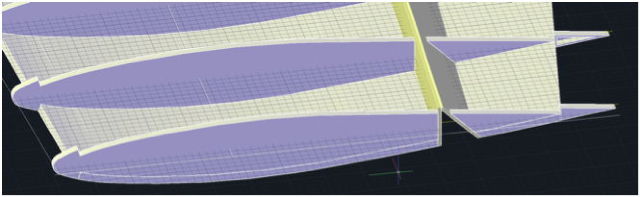

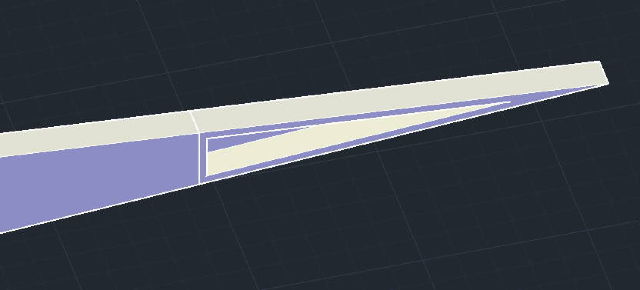

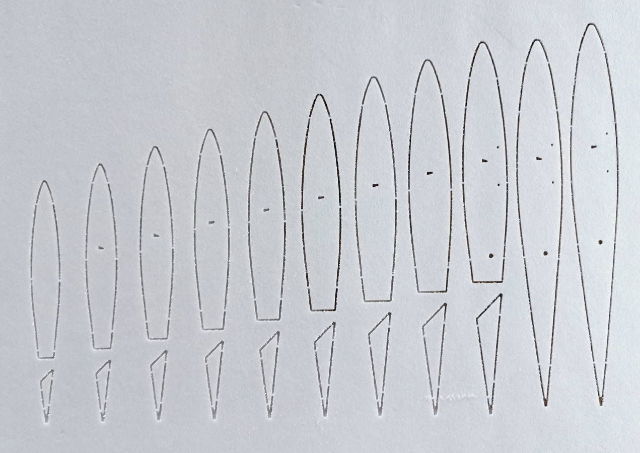

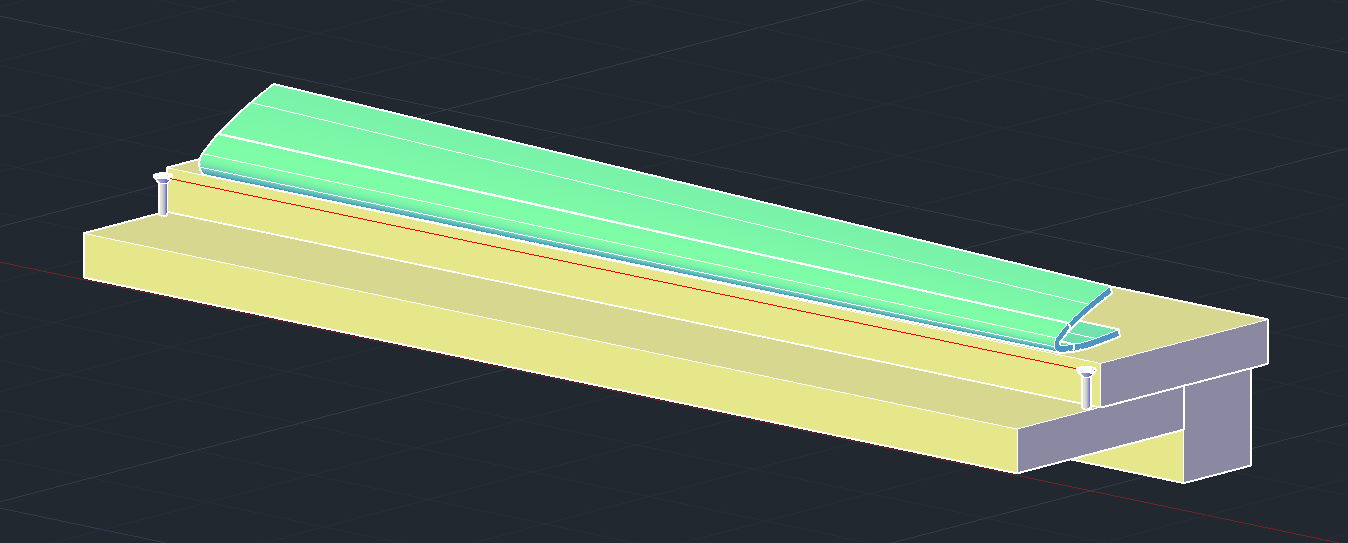

Début janvier 2020, je dessine une aile:

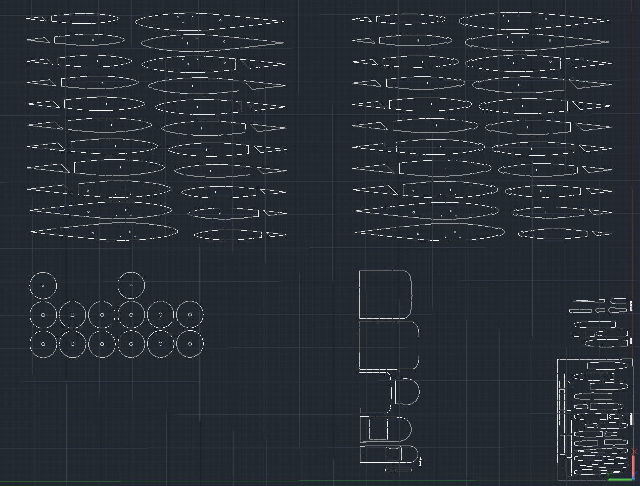

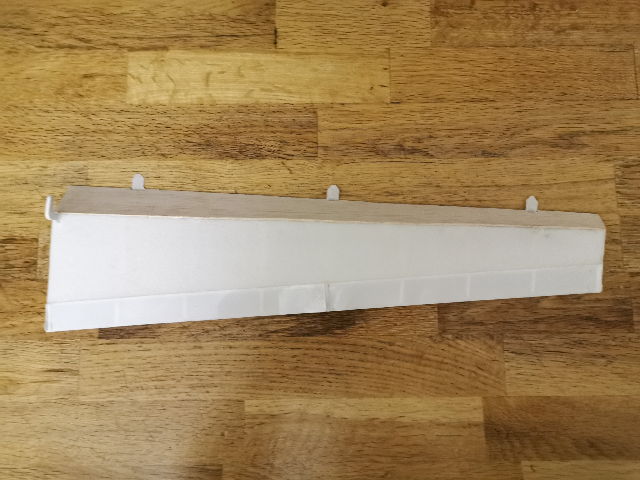

Les nervures et le recouvrement seraient en polystyrène expansé de 2,5mm d'épaisseur à 0,95 grs/dm2 découpées à la CNC.

Les bords des parties avant et arrière au niveau des charnières d'ailerons sont prévus en balsa 1mm d'épaisseur.

Les bords d'attaque et de fuite seraient en impression 3D de PLA de 0,1mm d'épaisseur collés en partie sur le recouvrement polystyrène et les nervures.

La terminaison de nervure au bord de fuite serait un triangle en PLA de 2,5 mm (comme la nervure) avec la périphérie en 0,6mm et le centre en 0,1mm.

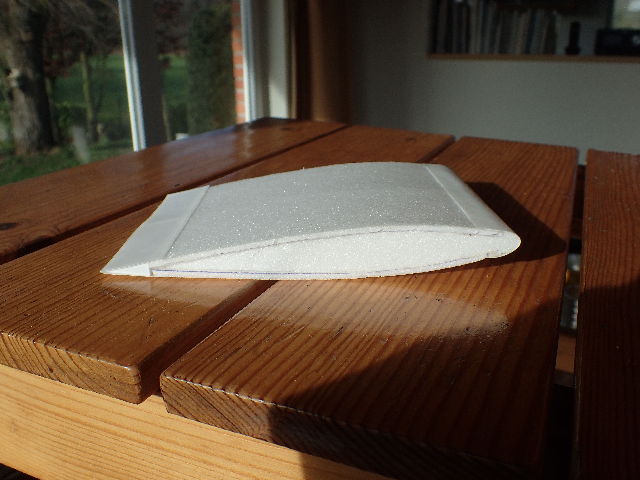

Mi-janvier 2020, je décide de faire un essai:

Je réalise un un bout d'aile de 10 cm avec une corde de 15 cm, elle pèse 4 grammes. Le bord d'attaque est imprimé en PLA de 0,1mm d'épaisseur.

Il est collé sur les nervures et sur le bord du recouvrement en polystyrène. Le bord d'attaque n'était pas facile à coller car il faut le maintenir courbé.

Le bord de fuite est construit autour de nervures en PLA collées sur les recouvrements (intrados et extrados) qui se rejoignent (5 mm).

Deux feuilles en PLA de 0,1 mm sont collées sur les nervures de fuite et les bords des recouvrements (intrados et extrados).

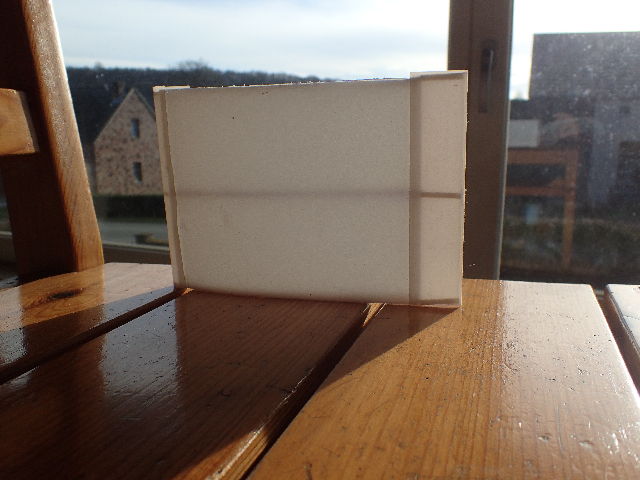

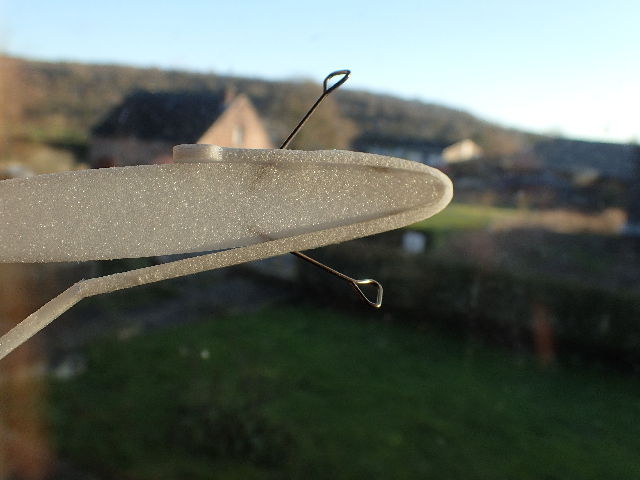

Voici un bout de bord d'attaque de l'empennage horizontal (essai).

La partie plate fait 0,1 mm d'épaisseur et devrait être collée sur les nervures en polystyrène 2,5 mm. Les autres parois font 0,6 mm d'épaisseur.

Il est difficile de peser la pièce mais je l'estime à 0,1 gr/cm.

Le recouvrement de l'empennage horizontal ne peut pas être réalisé en polystyrène 2,5 mm car les nervures seraient alors extrêmement réduites, presque inexistantes.

Le bord d'attaque doit donc recevoir un recouvrement en PLA 0,1 mm mais il y a peu de place pour venir le coller. L'idéal serait donc de pouvoir le courber sur le bord d'attaque.

J'ai donc fait un essai avec un sèche-cheveux en plaçant la feuille de PLA sur un tube de carbone de 4 mm. Voilà le résultat:

Cela fonctionne et il est aussi possible d'utiliser un fer à tendre les recouvrements thermo-rétractables (thermostat 2).

Il est même possible de remettre à plat la feuille courbée, par contre il est difficile de faire disparaître un pli formé par maladresse au sèche-cheveux.

Sachant que la température à atteindre pour courber la feuille n'est pas très élevée, il doit être possible d'utiliser une forme de maintien de la feuille pour éviter la formation de plis et de courber dans l'eau chaude.

Le bord de fuite ne pose pas de problème, les nervures en polystyrène finissent à une hauteur de 5 mm et sont terminées avec une pièce imprimée en PLA.

Le recouvrement de 0,1 mm en PLA sont collés sur les terminaisons des nervures en PLA. Les recouvrements d'intrados et d'extrados sont également collés l'un à l'autre au bord de fuite.

Je fixe mon projet à la réalisation d'un avion d'acro 3D de type Extra, de 90 cm d'envergure et 22 dm2. L'aile ferait 30 cm à l'emplanture et 19 cm en bout d'aile avec une épaisseur de profil de 12%.

Une telle aile sans ailerons devrait selon mes calculs peser 55 grammes et 63 grammes avec ailerons.

L'aile de mon Discovery en EPP de 87,5 cm d'envergure et de 20 dm2 comporte 51 grs d'EPP et 5,7 grs de carbone, elle pèse donc 56,7 grs. La densité du polystyrène 2,5 mm de l'Intermarché a une densité de 38 grs/dm3 (pratiquement égale à celle de l'EPP).

La répartition du poids de mon Extra indoor serait donc:

| recouvrement |

64% |

35 grs. |

| nervures |

13% |

7 grs. |

| bord d'attaque |

12% |

6,4 grs. |

| bord de fuite |

11% |

6 grs. |

| Total |

|

55 grs. |

Il est encore possible d'améliorer la rigidité ou d'alléger les éléments. Les feuilles de PLA imprimé de 0,1 mm des bords d'attaque et de fuite peuvent être moins larges et collés à la cyano plutôt qu'à l'Uhu-por.

La rigidité peut être améliorée via des panneaux sur champ entre les nervures. On peut aussi ajouter des des joncs de diamètre 0,3 mm comme longerons au-dessus et en dessous des nervures.

Le 16 janvier, je n'aime pas trop le look du bord d'attaque mais pourquoi s'emmerder avec des feuilles imprimées 3D de 0,1 mm en PLA puisqu'il suffit de chauffer le polystyrène 2,5 mm de l'Intermarché (thermostat 3) pour le courber ?

En plus, je gagne 4 grammes sur l'aile de l'Extra. Reste à peaufiner la technique de recouvrement sur plusieurs nervures.

Le 24 janvier

Le 15 février, il reste à : - dessiner le dessous du fuselage à l'avant et derrière l'aile,

- découper le polystiène,

- imprimer les pièces en PLA,

- commencer la construction pour affiner la position à donner à la motorisation, au pack LiPo et à la radio,

- dessiner la mise à jour et le capot moteur,

- finir la construction.

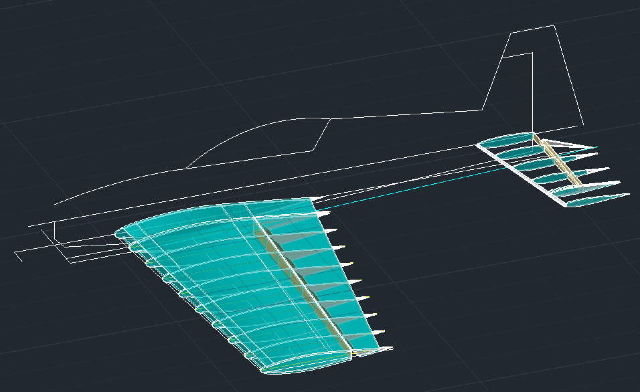

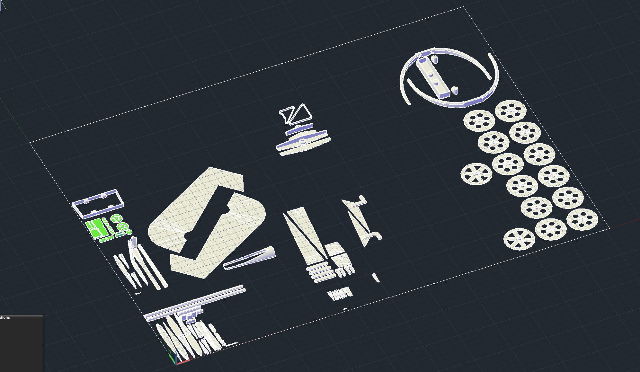

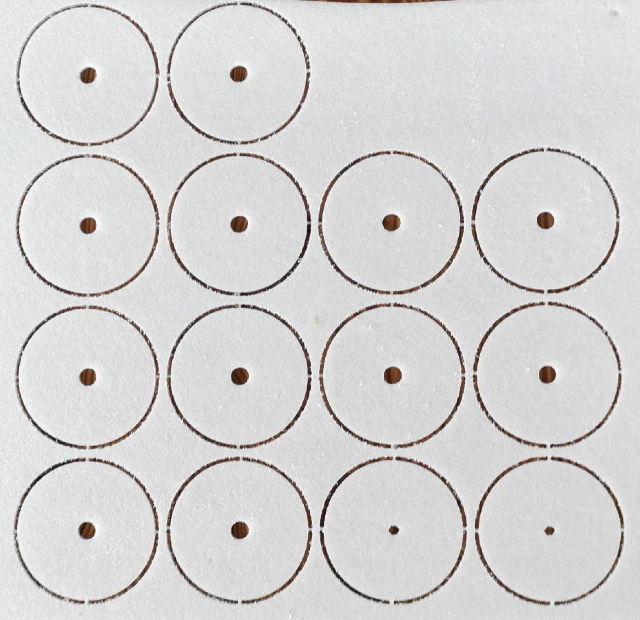

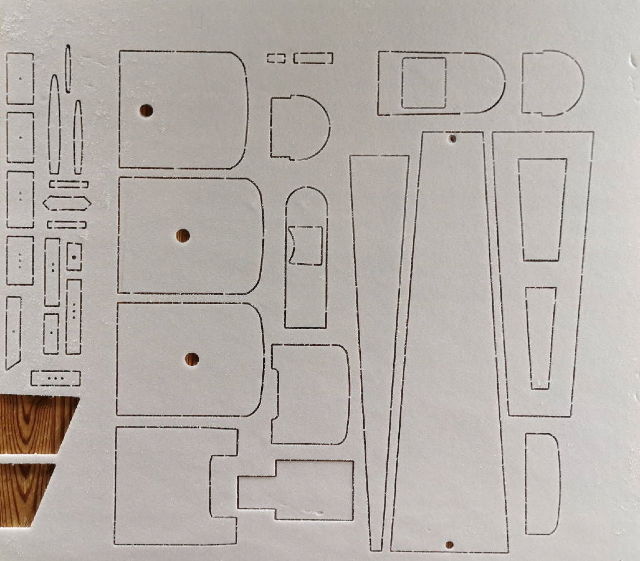

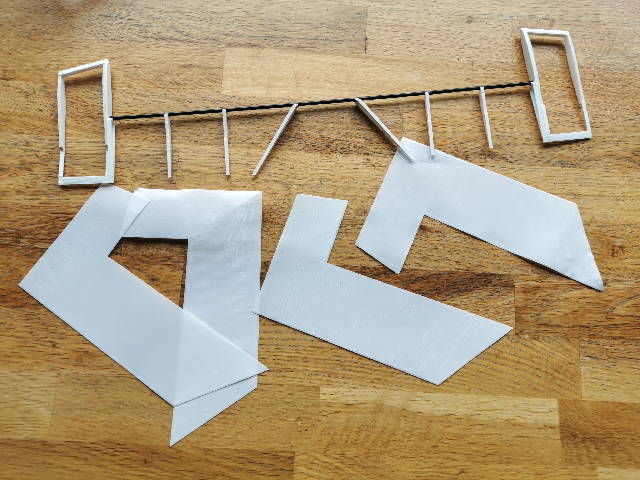

Le 23 février - de nombreuses pièces en PLA sont imprimées - le polystirène est découpé:

roues train principal diamètre 50 mm / largeur +/- 19 mm

nervures aile / envergure 900 mm / corde emplanture 300 mm /corde saumon 190 mm

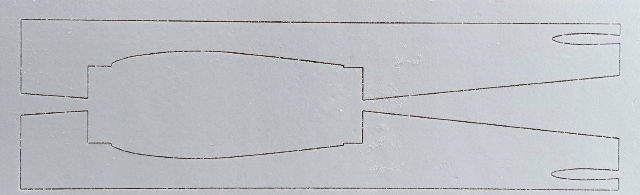

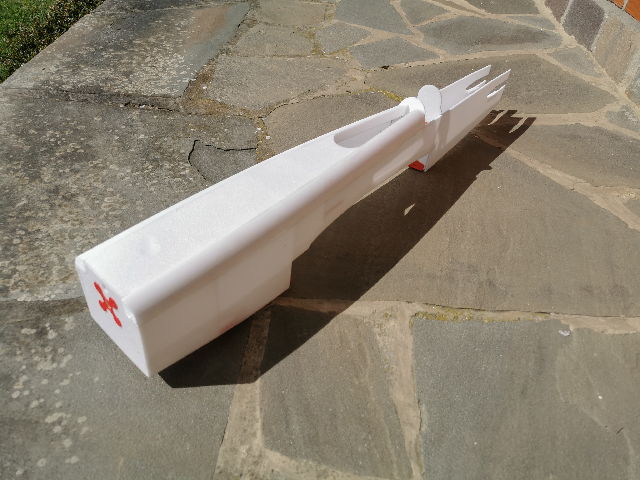

fuselage longueur sans moteur ni capot 775 mm

couples fuselage largeur max 94 mm et pièces diverses

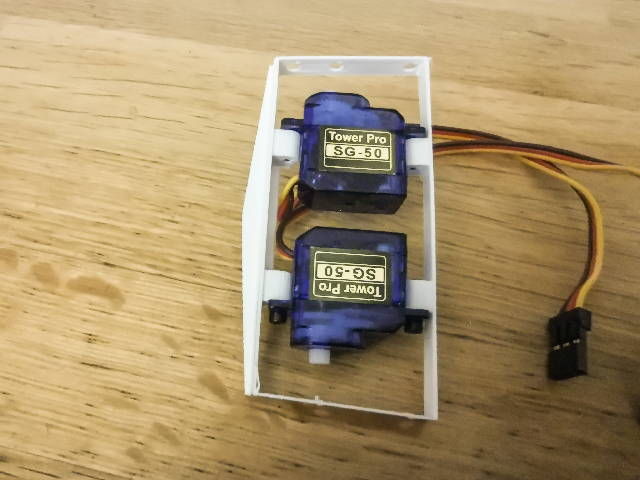

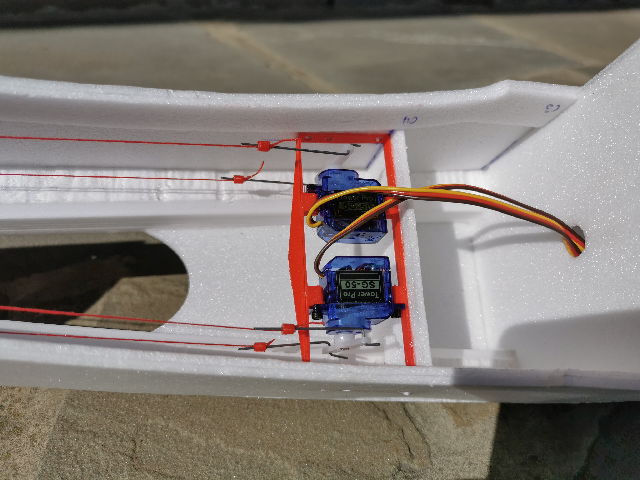

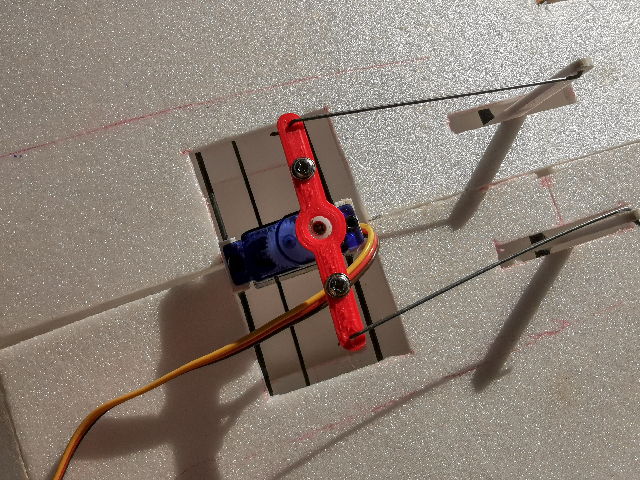

Le 27 février support des servos de direction et de profondeur

train

gouvernail de direction

Le 14 mars, je constate que tout cela est fragile et pas facile à monter.

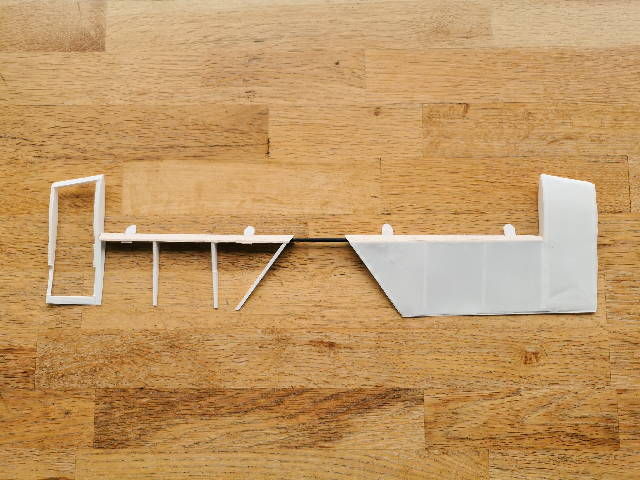

le début de la construction se fait sur un bâtis de montage (4 pièces en raison de la taille)

J'ai été amené à changer les plans du gouvernail de direction et d'adjoindre une CAP de 0,8 mm et une latte en carbone pour maintenir l'alignement des nervures et du bord de fuite.

Il est difficile de conserver l'alignement des nervures lors du recouvrement du gouvernail de profondeur.

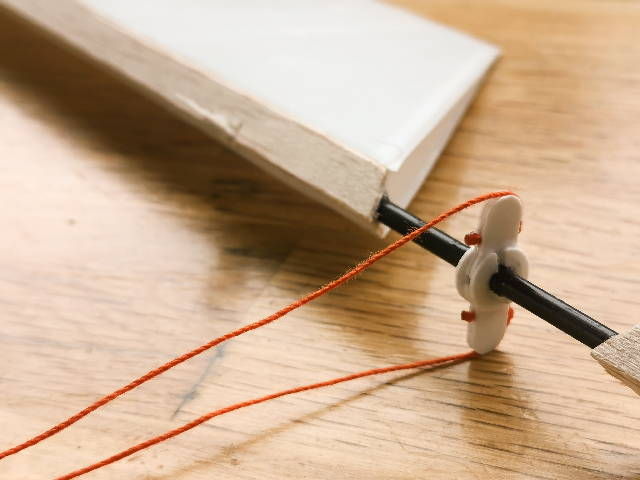

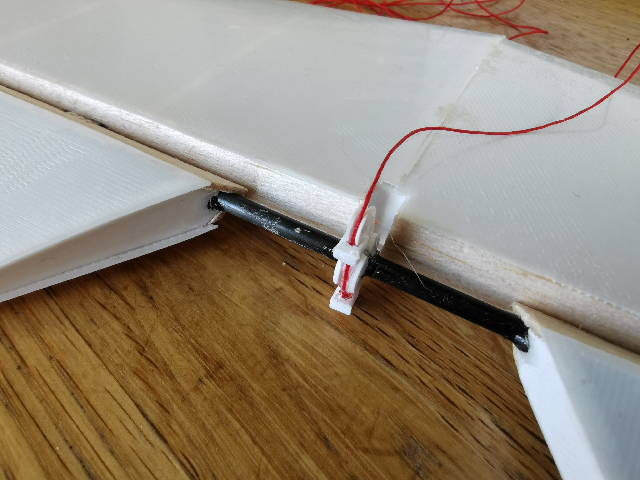

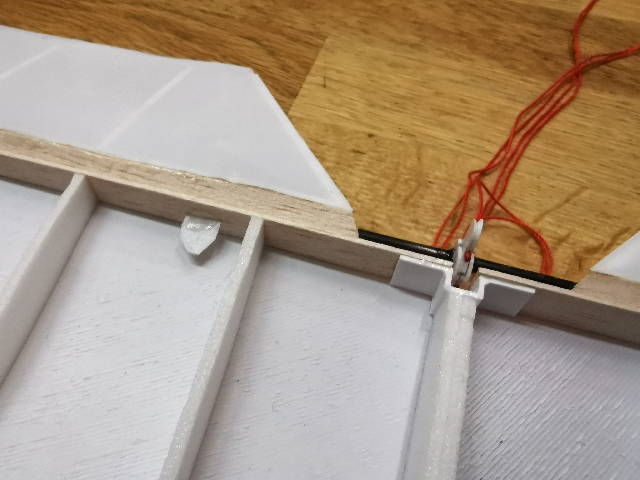

J'avais choisi du cordonnet en coton, c'est très solide mais fragile quand la cyano fige le cordonet. Il ne peut y avoir de colle là où le cordonnet serait amené à fléchir.

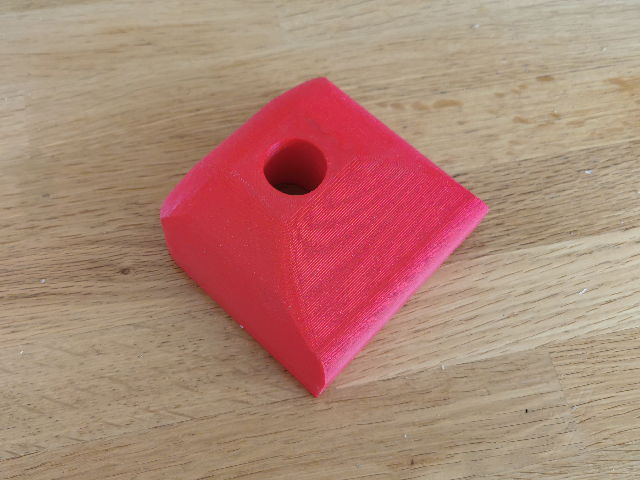

Pour ne pas tout recommencer lorsque le cordonnet a cassé, j'ai imprimé de petits pontets. Le fil est guidé vers les rainures du guignol dans le bon axe et libre de colle où il fléchit.

Comme pour le gouvernail de profondeur, difficile de conserver l'alignement des nervures lors du recouvrement du stabilisateur

Le 17 mars

Le 19 mars, le bord d'attaque des ailes est courbé au fil chaud.

L'épaisseur évolutive de l'aile et donc du bord d'attaque engendre une courbure lorsqu'on opère la mise en forme. Il faut maintenir le bord d'attaque aligné pour le recouper à largeur constante.

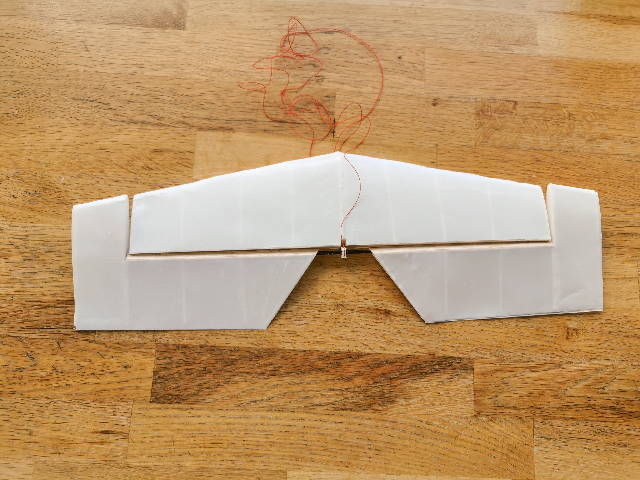

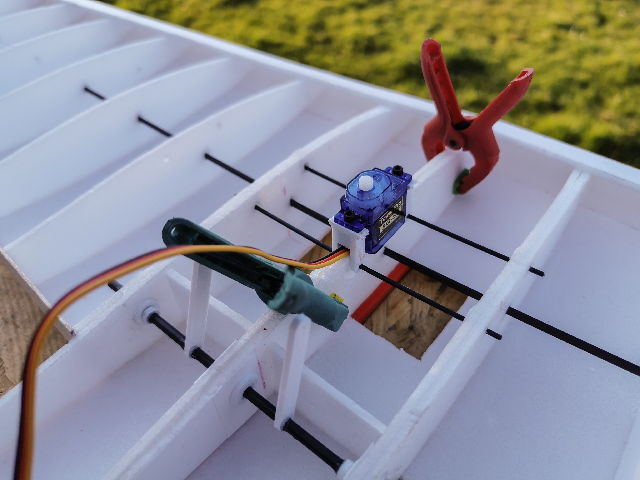

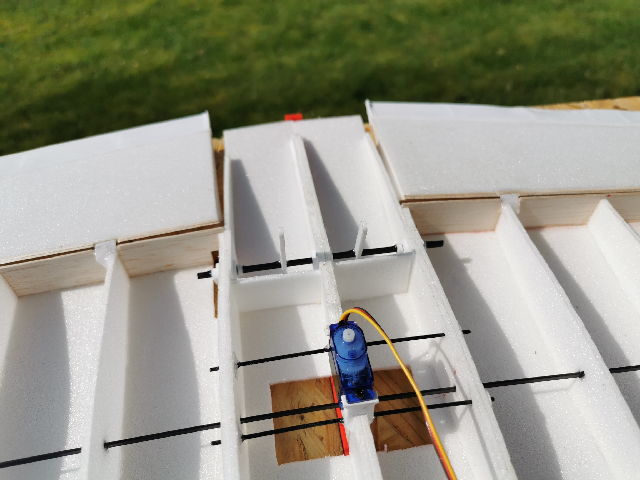

Le 22 mars, un banc de montage permet de coller les nervures de l'aile sur le bord, puis de coller le bord d'attaque.

Le 23 mars, un second banc de montage permet de coller le recouvrement en polystyrène.

Le 24 mars, les nervures centrales sont ajoutées.

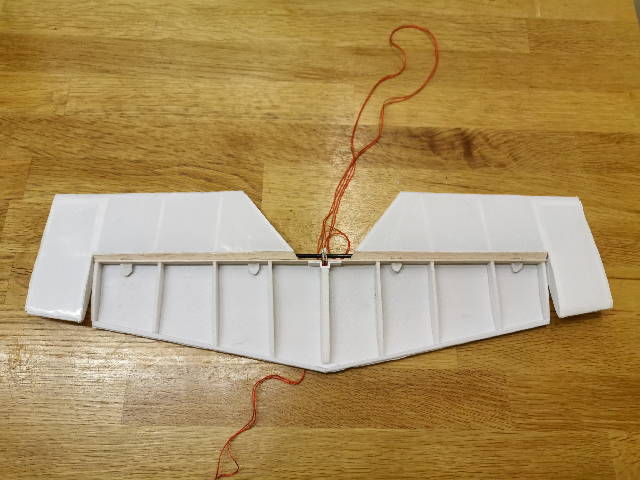

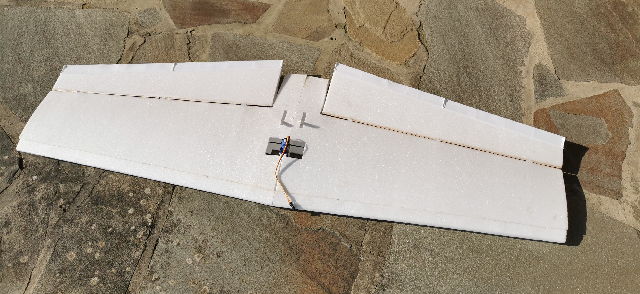

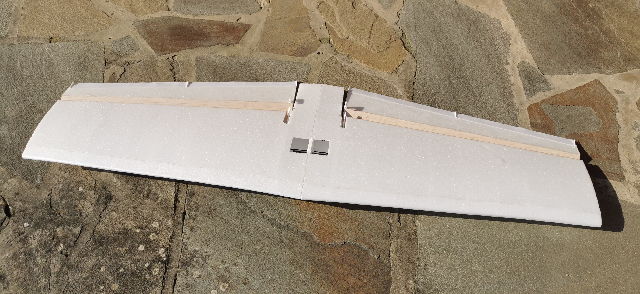

Le 26 mars, jonction des ailes gauche et droite.

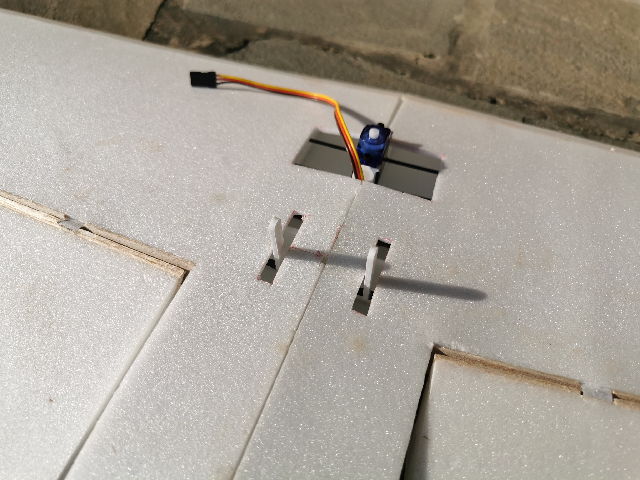

Le 27 mars., les ailerons sont installés.

Le 13 avril., j'effectue des essais de réalisation de la partie supérieure courbée à l'arrière du fuselage. Je fini par utiliser une latte en aluminium et des couples découpés à la CNC comme gabarit.

Je devrai trouver le moyen d'améliorer la finition et trouver le moyen de maintenir le tout en place pendant le travail.

Le 15 avril, début de la réalisation du fuselage.

Le 16 avril, installation de l'empenage.

Le bras de servo d'ailerons doit être rallongé pour obtenir un débattement suffisant.

Le 17 avril, l'extra est presque terminé.

Le 25 avril, je réalise le capot par thermoformage.

|

|

|

|

Le 26 avril, je réalise les moules pour le thermoformage du cockpit.

Le 27 avril, je réalise les moules pour le thermoformage du cockpit. Je démoule et constate que le mortier réfractaire que j'ai utilisé perd des grains au frottement.

J'applique une couche d'enduit de réparation pour plâtre, le problème est résolu.

Je découpe la planche d'après le gabarit et je fais quelques essais infructueux avec des bouteilles d'eau récupérées. Je n'ai rien d'autre sous la main d'assez fin, ce sera pour plus tard.

Comme j'ai reçu le moteur, je l'installe ainsi que les fixation avec de petites équerres en PLA et du velcro.

Le 1 mai.

Je trouve que le thermoformage à la vapeur a fonctionné pour le capot moteur mais de manière imparfaite. Pour le cockpit, ça ne fonctionne pas du tout, j'obtiens des plis.

J'effectue des essais au décapeur thermique et j'ai toujours des plis et, en plus, le plastic blanchit à certains endroits.

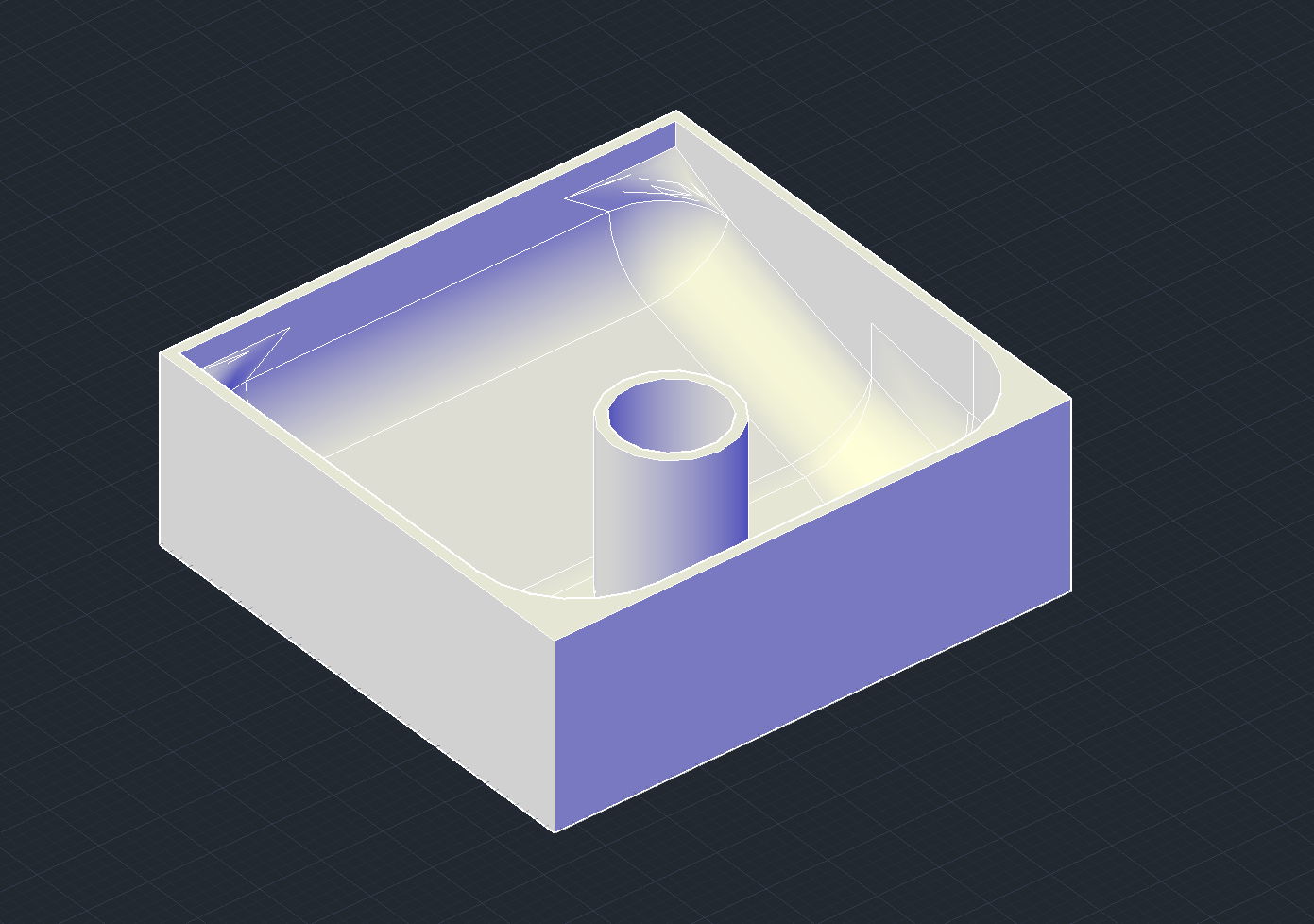

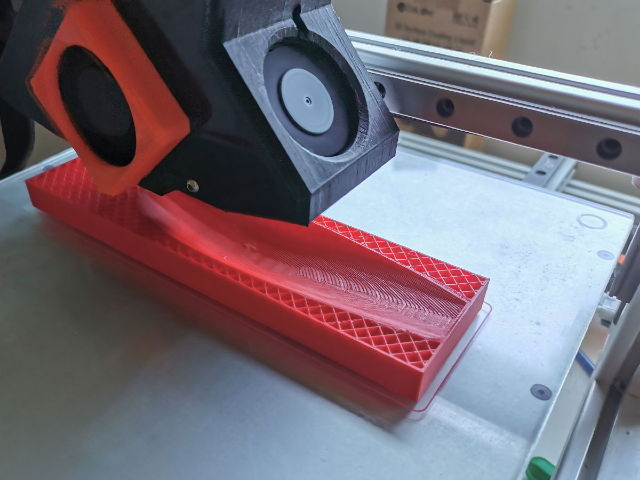

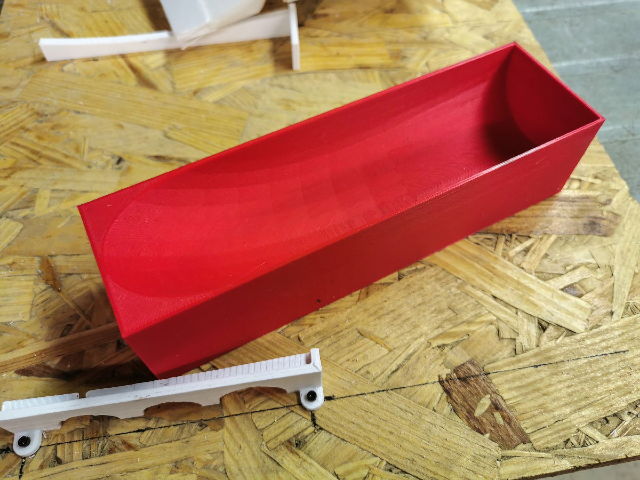

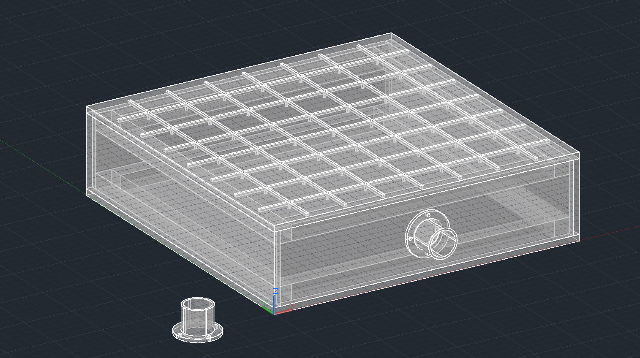

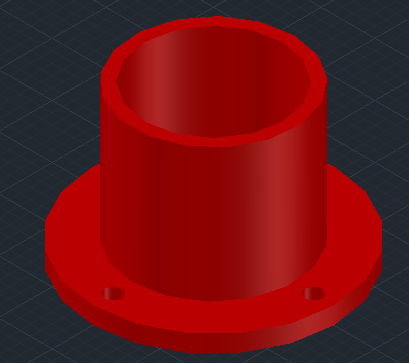

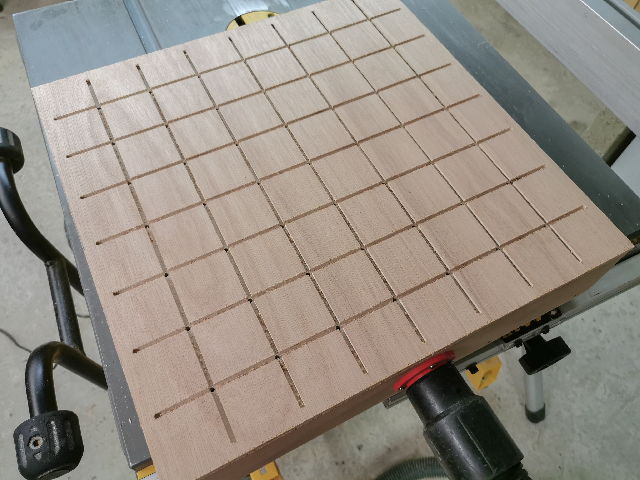

Je décide alors d'employer les grands moyens et je me lance dans la fabrication d'une boîte pour thermoformer par aspiration.

|

|

|

|

||

J'ai à nouveau fait des essais en chauffant au décapeur thermique mais cette technique ne semble pas fonctionner correctement. Je ne dispose plus de matière et les magasins sont fermés.

Le 2 mai.

Je réalise que je dispose de feuilles en plastique transparent que l'on trouve en papeterie et dont on se sert pour réaliser des couvertures de documents brochés.

Je trouve sur internet l'information que ces feuilles rodoïd sont thermoformables. Je réalise donc un cadre pour maintenir la feuille durant l'opération.

Je devrai réaliser 8 essais avant de pervenir à un résultat convenable.

L'utilisation du décapeur thermique conduit souvent à des températures différentes en divers endroits, ce qui engendre des tensions trop fortes qui conduisent à la formation de trous et donc à l'arrêt de l'aspiration.

J'ai fini par trouver sur internet le conseil de chauffer la feuille au four pendant 1 minute à 200° et, moyennant le respect de quelques règles supplémentaire, cela fonctionne.

Il faut passer très vite du four à l'aspiration pour que la feuille garde sa température et l'enfoncer directement jusqu'à ce que le cadre soit en contact avec le socle d'aspiration.

De plus, il faut que la feuille descende plus bas que le bas de la pièce à thermoformer, faute de quoi le bas de la pièce est remplacé par un karman.

Le 3 mai, mise enplace du cockpit.

Le 28 mai.

J'ai enfin reçu le variateur de vitesse 15 Amp et l'hélice et je découvre que le variateur ne fonctionne pas correctement avec l'hélice 11x3,8.

J'ai essayé tous les réglages possibles en vain, parfois il démarre et parfois il hésite à l'infini.

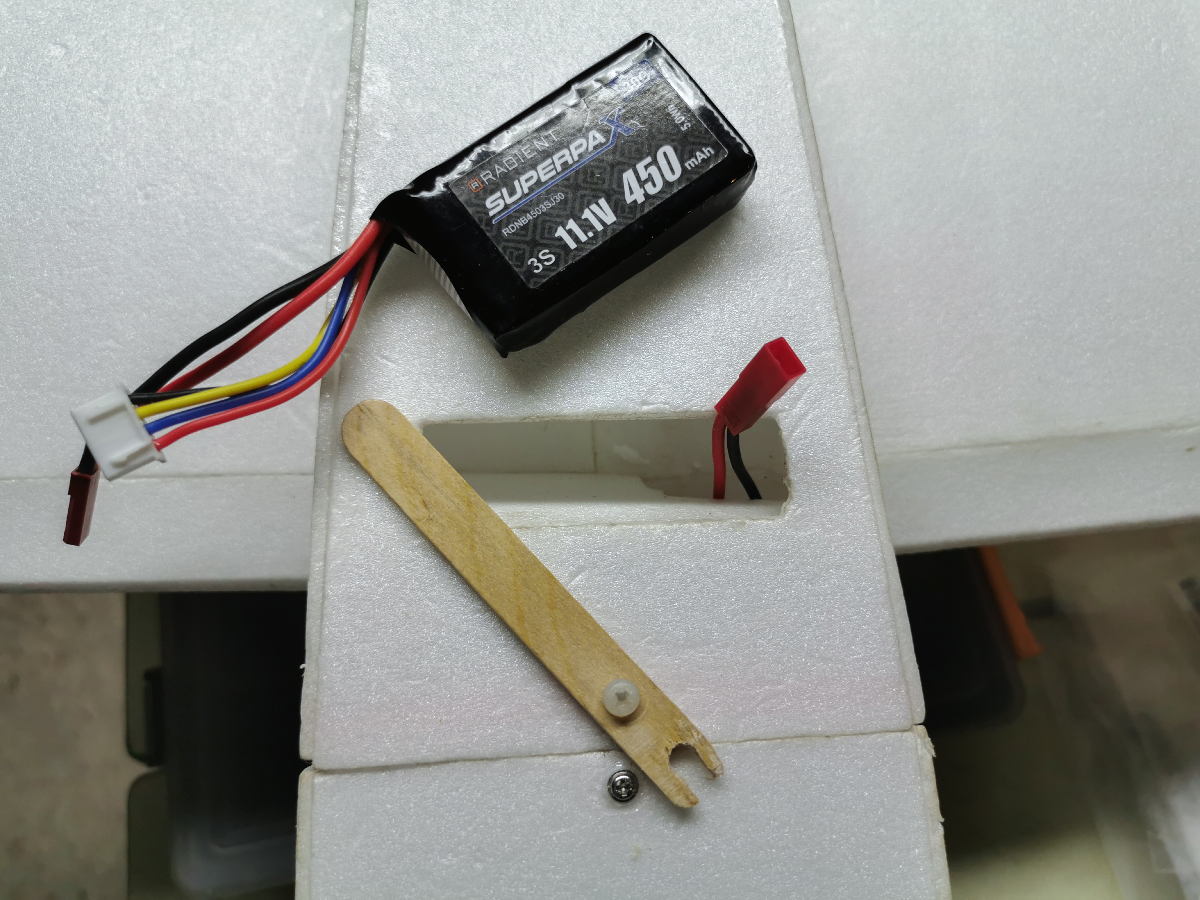

J'installe donc un variateur 25 Amp dont je disposais et je cherche la position de l'accu qui mettra le centre de gravité au bon endroit.

Malheur! J'ai certainement fait une erreur de calcul car l'accu doit aller dans la partie avant de l'aile alors que j'avais allongé l'avant du fuselage et prévu 2 trappes.

J'avais d'abord voulu obtenir un poids de +/-250 grs mais petit à petit j'ai été amené à reconsidérer mon espoir et depuis le 20 avril je savais qu'il atteindrait au moins 360 grs.

Il en fait 425 ! C'est ce que j'appelles se planter en beauté.

Le 30 mai.

Malgré le vent fort et en rafales, je décide de faire un vol d'essai en décollant au beau milieu d'un champ de froment (au cas où).

Le 13 juin.

Je décolle enfin du terrain et fais un bon vol malgré le vent mais le train s'avère fragile à l'atterrissage.

Le 17 juin.

La possibilité de démonter l'aile présente un intérêt pour le rangement de l'avion. Toutefois, devoir l'effectuer pour changer d'accus est assez pénible.

Aussi, je décide de modifier la partie inférieure de l'aile pour pouvoir y insérer l'accu sans démontage.