En mars 2013, je découvre le Moustic, une réalisation de Daniel Bougard qu'il décrit dans la revue de l'AAM. Je décide alors d'en construire un mais pas en Depron que je considère comme fort fragile.

En effet, ce qui me plait le plus en aéromodélisme, c'est de tenter des figures improbables, comme le vol tranche avec un avion 2 axes, etc.

J'ai choisi l'EPP 6 mm en lieu et place du Depron 3 mm. Au fil du temps et des crashs je me suis retrouvé avec un Moustic de 120 grs, ce qui est presque le double de celui de Daniel (70 grs.).

Alors évidemment, il vole assez vite et voilà que mon épouse souhaite voler en salle avec un avion facile. Il fallait donc construire léger mais résistant.

Disposant d'une imprimante 3D, j'ai pensé à réaliser des pièces reportant les efforts des joncs de carbone sur une plus grande surface du Depron, ce qui m'a amené à réaliser un modèle plus grand pour compenser un peu le poids des pièces en PLA.

J'ai opté pour un facteur d'échelle de 1,25 par rapport à celui de Daniel.

Mon Moustic fait donc 1 m d'envergure et pèse 144 grs. Avec 18 dm2, cela fait 8 grs/dm2 de charge alaire. Celui de Daniel pèse 70 grs. pour 80 cm d'envergure et 11,52 dm2, cela ne fait que 6,07 grs/dm2 de charge alaire.

Il est donc probable que celui que j'ai réalisé vole plus vite.

J'ai effectué mes premiers essais dans mon jardin et j'ai constaté que les bouts d'aile avaient tendance à effectuer un "vol battu", ce qui m'a obligé à installer des haubans.

Maintenant, le vol est magnifique, il vire très bien malgré un dièdre moins prononcé (15,25°) que le modèle original (16,5°).

Je vous invite à lire l'article de Daniel Bougard paru dans une revue de l'AAM que vous trouverez en annexe. Il comporte de bons conseils pour la réalisation du Moustic, en particulier pour l'aile.

J'ajoute que le Depron se courbe dans un sens particulier à 90° duquel il se courbe mal (irrégulièrement ou par accouts), il faut faire un test.

La hauteur de la cale en polystyrène que vous utiliserez pour établir le dièdre et découper les bouts d'ailes afin qu'ils coïncident avec les nervures du dièdre se calcule en multipliant la distance entre la cale et la nervure par 0,2726 (tangente de 15,25°).

Par exemple, si vous utilisez une cale de 6,5 cm, vous devrez la placer à 6,5 / 0,2726 = 23,84 cm, disons 239 mm de la nervure du dièdre.

L'hélice est une 7 x 4. L'accu est un 2S de 250 mAh. Le moteur est dans le style d'un 2204 qui trainait dans mon atelier. Le contrôleur est probablement un 10 Amp. Le récepteur traînait aussi dans mon atelier, un Orange et les servos sont des TG 9. Je n'ai pas fait dans le léger, j'ai tenté de faire pour la veille avec ce que j'avais en stock.

Les joncs du train font 250 mm et 2 mm de diamètre.

Les joncs des axes de roues font 16 mm et 2 mm de diamètre.

Les joncs des haubans font 403 mm et 2 mm de diamètre.

Les joncs des haubans de dérive font 100 mm et 1 mm de diamètre.

Les joncs reliant les supports des servos font 13 mm et 2 mm de diamètre.

Les joncs des tringles de commandes sont de 1 mm de diamètre (520 mm et 480 mm).

Le tube de fuselage fait 625 mm, 4 mm de diamètre extérieur et 3 mm de diamètre intérieur.

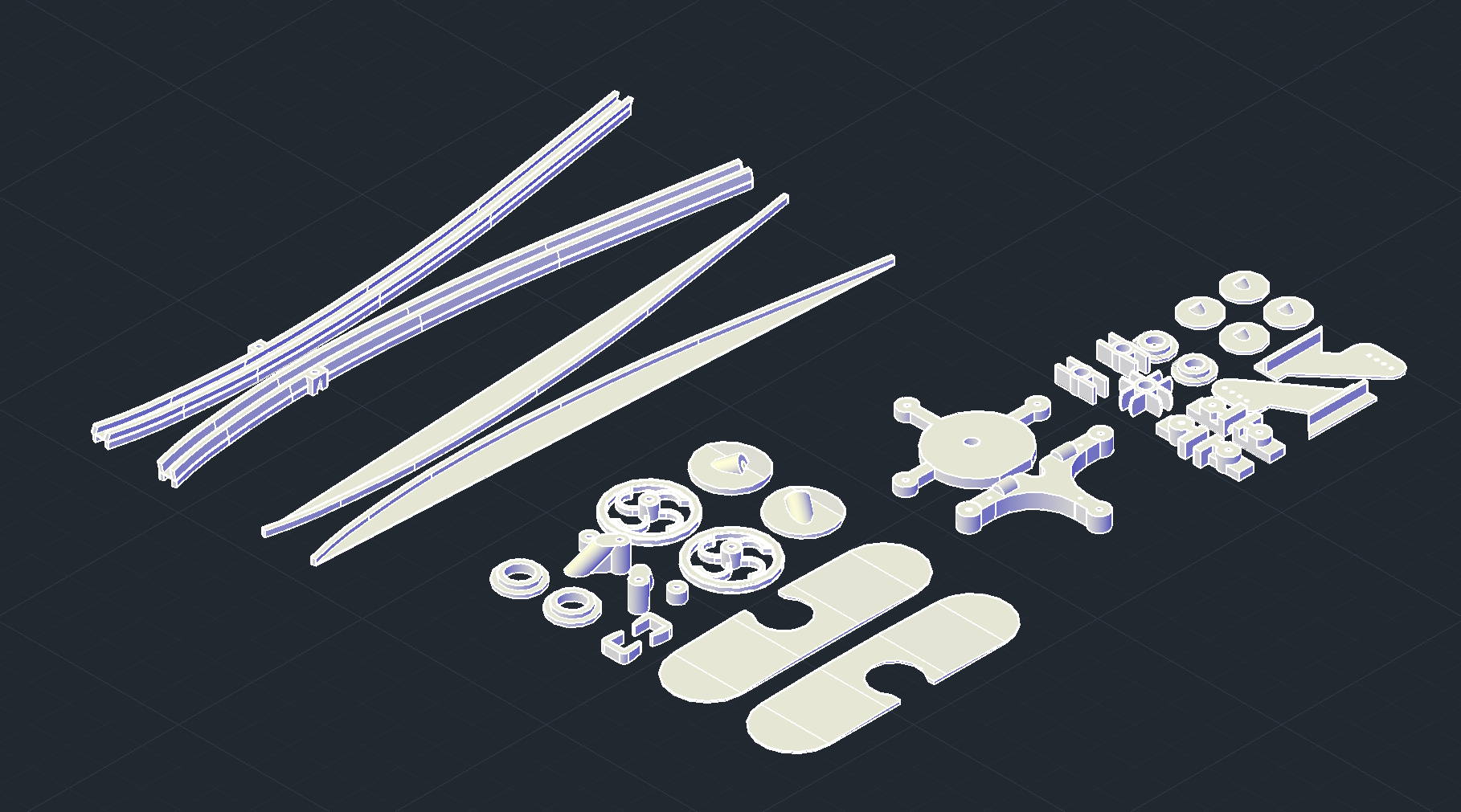

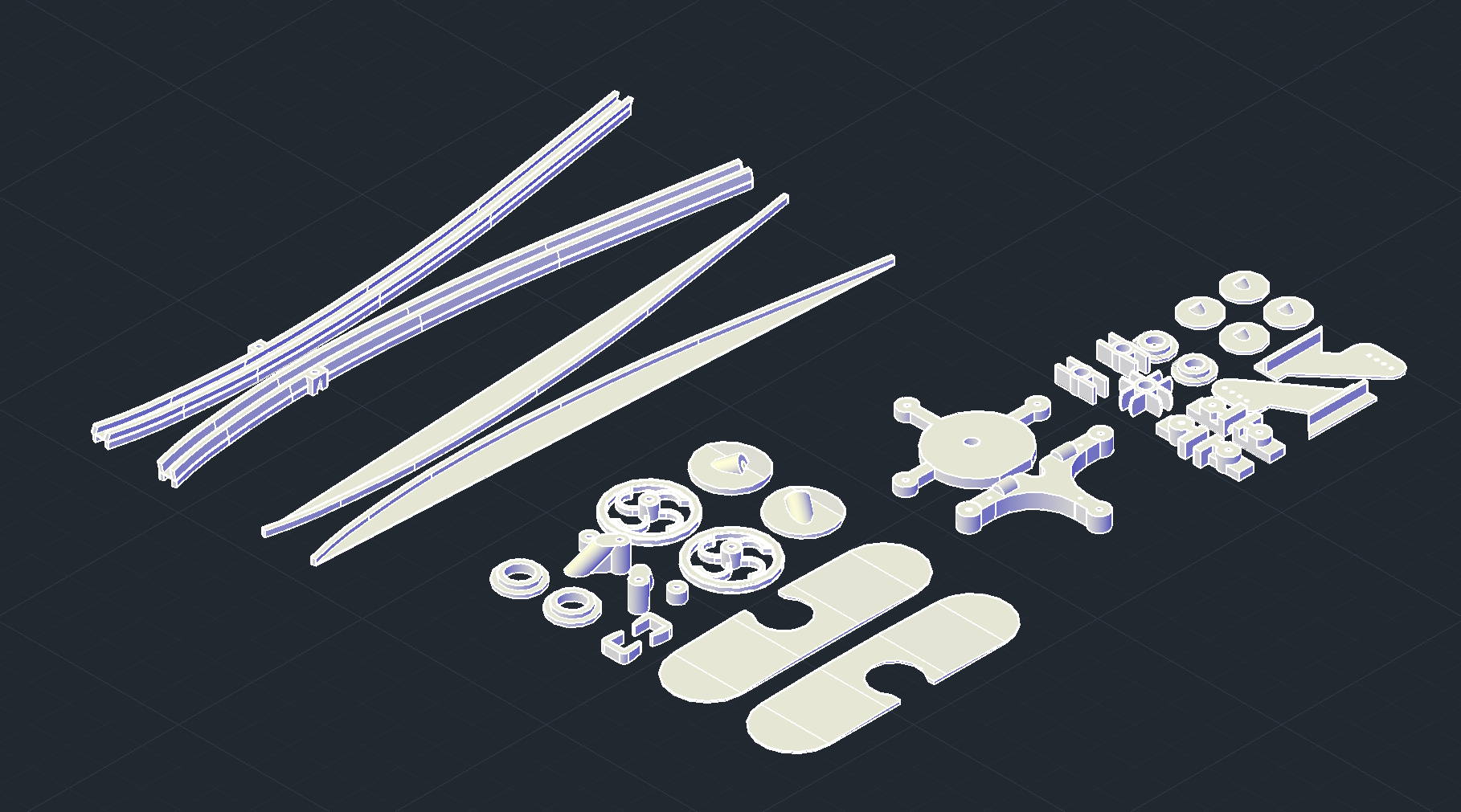

Les pièces imprimées en PLA sont :

- 2 roues de 25 mm de diamètre ;

- 2 arrêts de roue ;

- Les supports d'axes des roues gauche et droite ;

- 2 pièces du bâtis moteur à angle de piqué réglable ;

- 2 pièces de répartition des efforts des joncs du train sur l'aile ;

- 2 pièces de répartition des efforts des joncs du train sur le fuselage ;

- 2 pièces supplémentaires de répartition des efforts du train sur le fuselage ;

- 2 pièces de serrage des pièces précédentes sur le fuselage ;

- 2 pièces de répartition des efforts des joncs des haubans d'aile sur le fuselage ;

- 4 pièces de répartition des efforts des joncs des haubans de dérive sur la dérive et le stab ;

- 1 pièce de calage d'angles de l'empennage ;

- 2 pièces de calage des pièces haute et basse du fuselage sur le tube en carbone ;

- les nervures de dièdre gauche et droite ;

- les guignols de dérive et de profondeur ;

- les nervures de bouts d'aile gauche et droite.

J'ai placé à droite le servo de direction, le récepteur, le contrôleur et l'accu. A gauche, j'ai placé le servo de profondeur.

La construction

Tous les fichiers nécessaires à la construction sont en annexe (comprimé en .zip):

moustic échelle 1,25.dwg,

moustic échelle 1,25.dxf,

moustic échelle 1,25 découpes.dwg,

moustic échelle 1,25 découpes.dxf,

toutes pièces imprimante 3D.dwg,

toutes pièces imprimante 3D.dxf,

plan.dwg,

plan.dxf,

plan.jpg,

toutes nervures.stl,

train et roues.stl,

batis moteur.stl,

autres pièces.stl

Les pièces en PLA sont imprimées. Il faut alors vérifier que les joncs entrent dans toutes les pièces en PLA.

Toutes les pièces en Depron sont découpées. Le plan peut être imprimé par morceaux, il est à la bonne échelle (en 300 dpi) et les dimensions sont indiquées.

L'aile est découpée suivant la méthode décrite par Daniel. Si votre panneau de Depron ne fait pas 1 mètre dans le sens où la courbure doit être réalisée, il faudra courber séparément le panneau central (sur 40 cm et les bouts d'ailes (ensemble sur 60 cm).

L'assemblage se fait en commençant par les nervures des dièdres gauche et droit et la nervure centrale en Depron sur le panneau central. Ensuite, il faut ajuster les bouts d'ailes aux nervures des dièdres au moyen de la cale d'angle (15,25°).

Le tube en carbone de fuselage est alors préparé.

Pour le fraisage des fentes (maximum 1,5 mm) dans le tube de fuselage, je conseille les dimensions suivantes :

A partir de l'arrière du tube,

- de 45 à 67 mm et de 400 à 416 mm pour la commande de profondeur (à gauche) ;

- de 90 à 112 mm et de 375 à 391 mm pour la commande de dérive (à droite).

Les fentes situées près des servos font donc 16 mm tandis que celles situées près de l'empennage font 22 mm.

La pièce de calage d'angles de l'empennage est glissée sur le tube à l'emplacement du bord d'attaque du stab. Il y a lieu de découper de petites encoches de 1 mm de large sur 5 mm pour adapter et coller le stab, la dérive et la béquille. ATTENTION : ne pas laisser couler la colle dans les fentes du tube.

Le bas du fuselage reçoit les pièces en PLA suivantes :

- 2 pièces de répartition des efforts des joncs du train sur le fuselage ;

- 2 pièces supplémentaires de répartition des efforts du train sur le fuselage ;

- 2 pièces de serrage des pièces précédentes sur le fuselage ;

- 2 pièces de répartition des efforts des joncs des haubans d'aile sur le fuselage.

Il y a lieu de découper 2 petites encoches de 1 mm de large sur 5 mm dans le bas de la nervure d'aile en Depron ainsi que dans le haut de la partie basse du fuselage à l'endroit où l'on place les pièces de calage en PLA que l'on aligne verticalement (sur la dérive).

L'aile et le bas du fuselage peuvent alors être placés.

On réalise les parties gauche et droite du train, axes des roues compris. ATTENTION : ne pas coller les joncs. La jambe droite du train est passée dans le trou du renfort et vient se loger (non collée) dans la pièce de répartition de l'effort gauche sur l'aile gauche (la moins courbée des 2).

On peut alors ajuster et coller la pièce en PLA sur l'aile et ensuite faire pivoter la jambe de train pour amener l'axe en position perpendiculaire au fuselage. On répète la même opération pour la jambe gauche qui doit être passée dans le trou de renfort plus à l'avant de l'avion (épaisseur du jonc).

En effet, le décalage est aussi de 2 mm sur l'aile. On vérifie l'horizontalité et le parallélisme de l'aile et du stab par rapport au plan de travail et on corrige en déplaçant les joncs.

Lorsque tout est correct, le croisement des joncs est collé dans le trou du renfort, d'abord à la cyano (pour fixer rapidement) puis à l'époxy.

On colle les supports et les axes des roues gauche et droite à la cyano, on installe les roues et on colle les arrêts de roues à la cyano en faisant bien attention de ne pas coller les roues.

On passe les haubans à travers le trou des pièces de répartition des efforts des haubans d'aile sur le fuselage puis des nervures des dièdres jusqu'aux nervures des bouts d'aile où l'on note les positions d'arrivées des joncs au raz des parties épaisses des nervures. Des trous de 2 mm seront forés à ces emplacements. Les bouts des joncs sont alors ajustés pour passer jusqu'au bout du renfort du fuselage et collés d'abord à la cyano (pour fixer rapidement) puis à l'époxy.

On assemble les joncs des haubans de dérive avec les pièces de répartition des efforts à chaque bout de manière à ce qu'ils forment des angles de 90° et on positionne les joncs à environ 22 mm du bord d'attaque du stab.

Les joncs doivent rejoindre la dérive à la même hauteur et à la même distance de l'axe de gouverne de direction. Dès que les positions sont correctes, on colle à la cyano un des renforts du stab et on repositionne l'autre avant de le coller lui aussi.

Il ne reste qu'à coller les renforts sur la dérive et les joncs sur les 4 pièces.

On prépare alors 2 shapes avec de la corde à piano de 1 mm que l'on place dans les bras des servos (j'ai utilisé le 3ème à partir de l'axe des TG 9).

On place les servos au neutre et on les installe sur les pièces de fixation de servo. Les axes des bras de servo sont vers l'avant de l'avion.

On assemble un servo gauche et un servo droit avec leurs bras perpendiculaire avec une préférence vers l'arrière de l'avion si cela s'avère impossible.

On installe les joncs des supports des servos sur un des ensembles que l'on colle au fuselage en faisant passer les joncs par les trous prévus. On colle ensuite l'autre ensemble au fuselage en tout en insérant les joncs dans les supports.

Les gouvernes de profondeur et de direction doivent être biseautées au niveau de leurs axes de commande.

Personnellement, je réalise cette opération au fil chaud. Je place une latte d'ajusteur assez lourde sur la pièce pour la maintenir en place alors qu'elle déborde de l'établi.

La latte est placée à 2 mm du bord de manière à laisser 1 mm d'épaisseur minimum. Je passe ensuite le long de la ligne de découpe avec la scie à fil chaud maintenue à 45°.

Ensuite, on découpe une fente de 1 mm de large sur la longueur des guignols à gauche et à 6 ou 7 mm du centre du stab et on fait de même à 6 ou 7 mm du bas de la gouverne de direction. Les guignols peuvent alors être collés.

On place alors les charnières des gouvernes. Personnellement, j'utilise des charnières en feuille fibreuses que je coupe en deux.

On les colle d'abord à la cyano sur la gouverne du coté opposé au biseau, ensuite on présente la gouverne à son emplacement et on colle les charnières une par une (4 pour la profondeur, 2 pour la direction).

C'est le moment de passer les tringles de commande dans le tube de fuselage. Je recommande de placer d'abord celle de direction de 480 mm du côté droit depuis l'arrière de l'avion.

Pour récupérer le bout de la tringle et la faire sortir du tube, j'utilise un petit tournevis que j'insère en biais dans la fente. On fait ensuite de même pour la tringle de profondeur de 520 mm.

On utilise la technique de Daniel avec de la gaine thermo-rétractable et de la colle cyano du côté des servos, on rétracte et on colle.

On prépare 2 shapes avec de la corde à piano de 1 mm dont on adapte la longueur aux besoins et on place la gaine thermo-rétractable.

J'ai utilisé le trou le plus proche de la gouverne pour la profondeur et le troisième trou du guignol à partir de la gouverne pour la direction, on rétracte et on colle.

Il ne reste plus qu'à monter et placer le bâtis moteur. J'ai conçu ce bâtis moteur pour pouvoir régler le calage du moteur mais cela ne s'est pas avéré nécessaire.

Les excroissances hémicylindriques servent de pivot. Les deux pièces sont d'abord fixées entre-elles par 2 vis latérales. La troisième vis passe au travers d'un morceau en mousse entre les 2 pièces, c'est elle qui permet le réglage.

Les trous de fixation du moteur sont à 15,5 mm de son axe.

Pour un moteur différent, on peut faire un bâtis moteur en contreplaqué dont on réalise le trou de fixation au tube de 4 mm de diamètre en forant de biais.

On fixe le moteur et on termine par l'installation du contrôleur de l'accu et du récepteur au moyen de velcro.